- Productos

- Soldadura en pasta

- Flux líquido y en pasta

- Soldadura en alambre

- Soldadura en barra

- Aleaciones de soldadura

- Materiales de soldadura adicionales

- Libre de Halógenos

- Materiales de soldadura para la industria LED

- Materiales de soldadura para la Industria Automotriz

- Materiales de soldadura para Militar y Aeroespacial

- Servicios

- Soporte

- Hojas de Datos

- Noticias

- Contacto

- Acerca

¿Puede un cambio de solvente en la impresora mejorar la impresión SMT?

CUALQUIER INGENIERO TESTIFICARÁ que las pruebas de laboratorio pueden no tener correlación con los resultados de campo. Los datos de laboratorio se desarrollan en condiciones ideales para generar datos precisos y repetibles, mientras que un entorno de producción se introducen variables que no pueden reproducirse en el laboratorio.

En este informe, el laboratorio de aplicaciones de AIM se aproximó a un entorno de producción en una prueba de impresión de varias horas para cuantificar el efecto del solvente de limpieza bajo el esténcil en el rendimiento de la pasta de soldadura. Este experimento comparó el alcohol isopropílico (IPA) y un nuevo limpiador de esténciles. El IPA no se recomienda como limpiador de esténciles durante el proceso, pero se utiliza a menudo porque es barato, eficaz y fácil de conseguir. Sin embargo, el IPA no es un componente de las pastas de soldadura y, por lo tanto, puede provocar cambios en la pasta que afecten negativamente al rendimiento.

Un ejemplo de este cambio es que la pasta expuesta al IPA puede volverse pegajosa, reduciendo así la eficiencia de transferencia. Este efecto puede ser fácilmente detectado por los equipos de inspección de pasta de soldadura (SPI). Los cambios más sutiles pueden dar lugar a problemas más difíciles de detectar. La pasta de soldadura que ha sido comprometida puede causar la acumulación de flux en la parte inferior del esténcil. La acumulación de flux puede reducir la resolución de la impresión, lo que puede dar lugar a diversos defectos de soldadura, como "bridging" y beads/bolas de soldadura.

Se eligió una serie de componentes 0201 para el experimento porque son los que mejor demuestran los aspectos más difíciles de un montaje típico. La tabla 1. muestra las dimensiones de las aberturas de los esténciles para el componente 0201 probado. La Figura 1. muestra una sección del vehículo de prueba utilizado para el experimento.

| APERTURAS DE ESTÉNCIL | ||||||

|---|---|---|---|---|---|---|

| Ref | Longitud (µm) | Ancho (µm) | Área Ratio | Grosor del esténcil | Componentes por tablilla | Pads per Tablilla |

| 0201 | 368 | 310 | 0.82 | 4mil/100um | 30 | 60 |

Tabla 1. . Dimensiones de apertura de esténciles

Figura 1. Vehículo de prueba mostrando una serie de componentes 0201

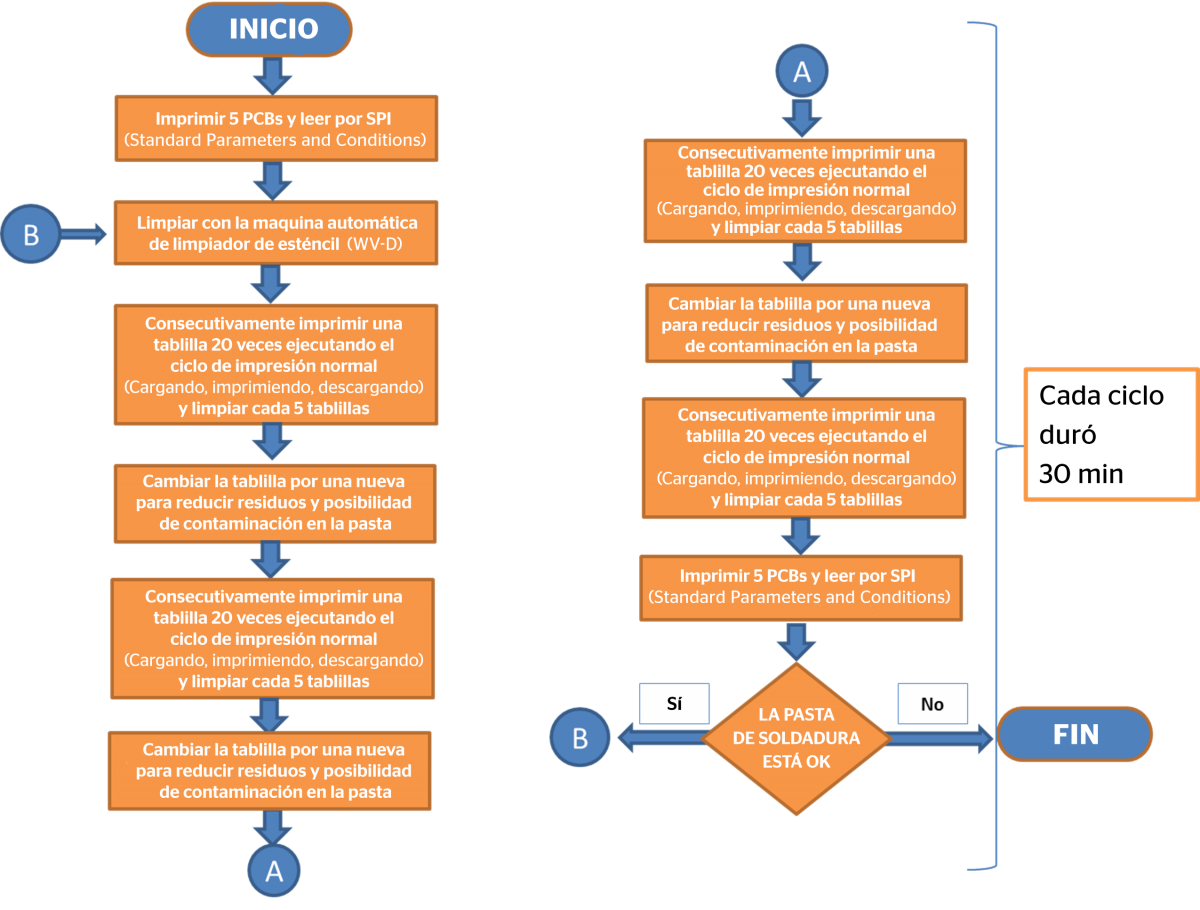

Este experimento requería simular un entorno de producción mientras se aislaba el efecto del disolvente de limpieza en una pasta de soldadura no clean SAC305 (FIGURA 2). Utilizando el mismo vehículo de prueba, se ejecutaron 80 ciclos de impresión en 30 min. con un ciclo de limpieza wet-vac-dry bajo el esténcil realizado después de cada cinco PCBs. Después de 30 minutos, se imprimieron cinco tablillas de prueba vírgenes y se recogieron las mediciones de altura y volumen de SPI. La prueba se realizó durante 8 hr. (un turno típico de producción), y la pasta de soldadura no se reponía durante la duración de la prueba para minimizar la dilución del disolvente bajo el esténcil en la pasta fresca.

Figura 2. Diagrama de flujo del experimento.

| DATOS DE REFERENCIA | |||||

|---|---|---|---|---|---|

| Tablillas Probadas |

Total de Componentes | Total Pads | Pads por Tablillas | Total de ciclos de limpieza | Total de ciclos de impresión |

| 80 | 2400 | 4800 | 60 | 272 | 1360 |

Tabla 2. Datos de mediciones

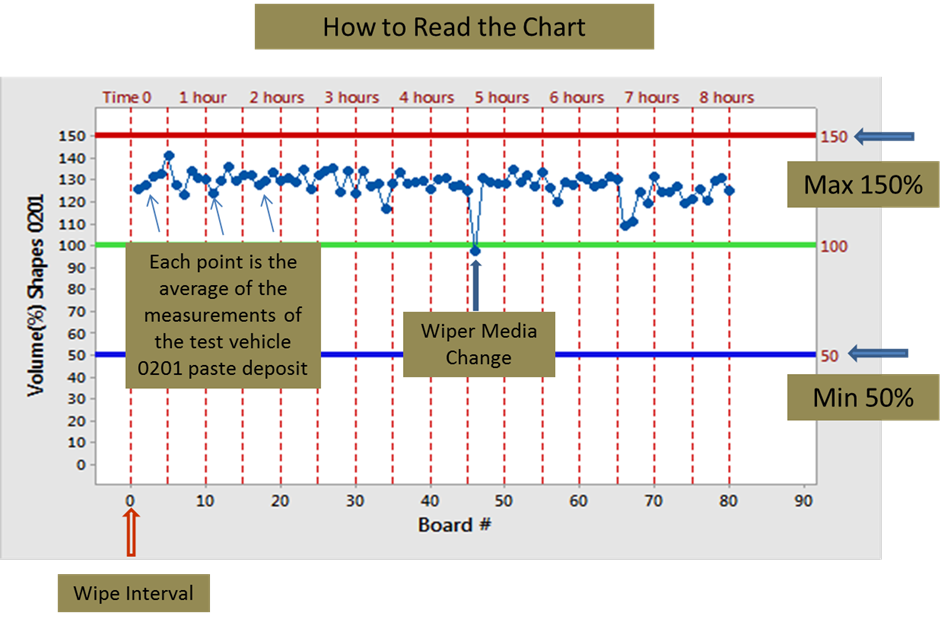

Figura 3. Explicación de los datos del gráfico SPI.

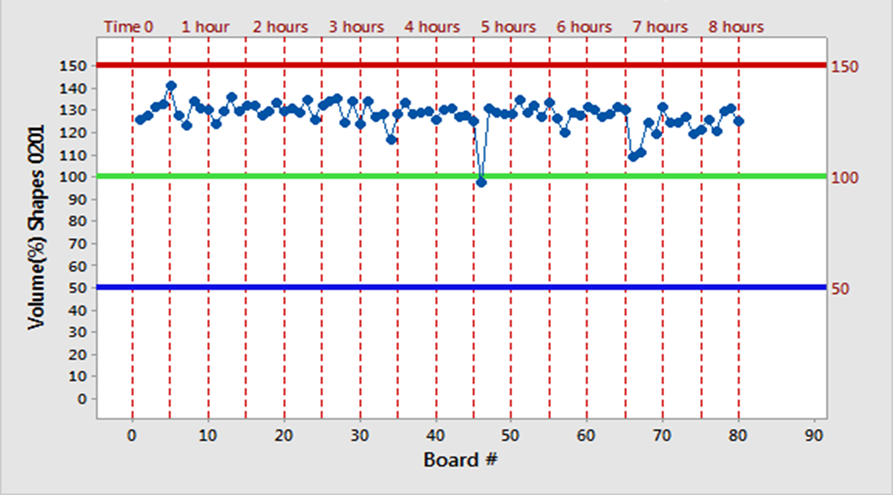

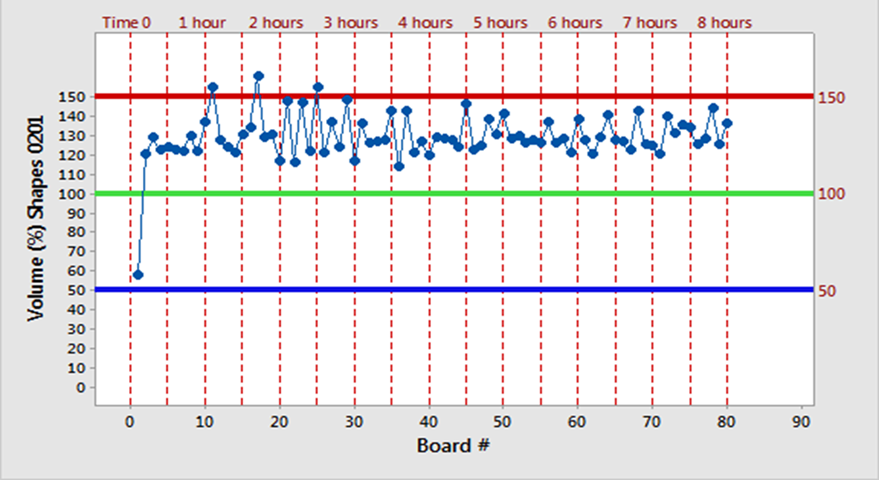

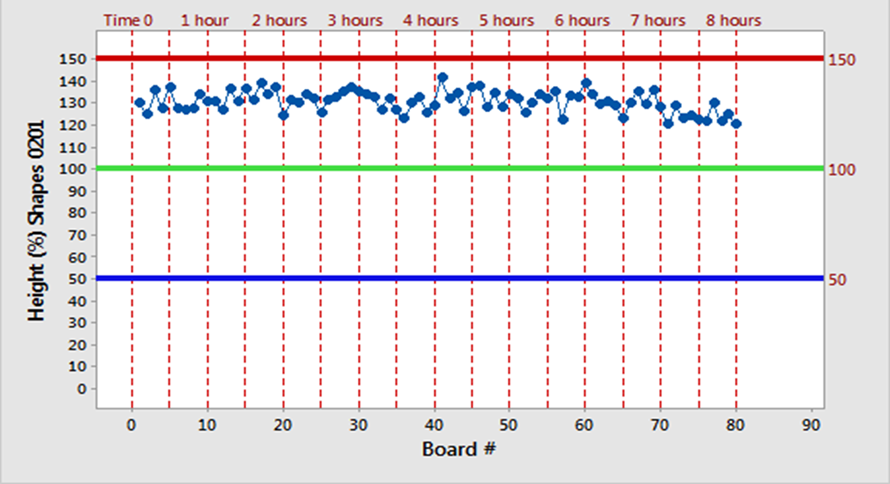

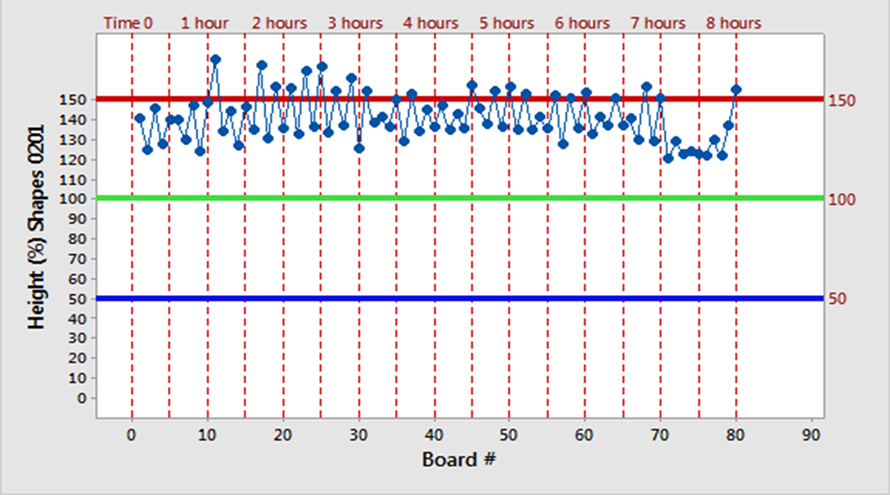

El volumen y la altura de los depósitos de pasta medidos se promediaron para cada placa probada. Los límites mínimo/máximo del SPI se fijan normalmente en el 100% ±50%. La FIGURA 3 muestra cómo leer los resultados de la prueba. El exceso de volumen de pasta puede dar lugar a defectos como bolas de soldadura y bridging, mientras que un volumen de pasta insuficiente puede dar lugar a aperturas no húmedas difíciles de detectar y a un aumento del vacío. La altura también es una medida importante porque la variación en la altura de la pasta, o "orejas de perro", puede causar un rendimiento de soldadura inconsistente. Las FIGURAS 4 a 7 muestran los resultados de SPI de los depósitos de pasta de un componente de muestra 0201. Las placas de prueba con el limpiador recomendado estaban constantemente dentro de los límites de depósito de pasta para el volumen (Figura 4) y la altura (Figura 6), mientras que cuando se utilizó IPA los valores excedieron los límites máximos ocasionalmente para el volumen (Figura 5) y repetidamente para la altura (Figura 7).

Figura 4. Valores SPI de los volúmenes de soldadura utilizando el limpiador bajo el esténcil recomendado por AIM

Figura 5. Valores SPI de los volúmenes de soldadura utilizando IPA como disolvente bajo el esténcil

Figura 6. Valores SPI de la altura de la soldadura utilizando el limpiador bajo el esténcil recomendado por AIM

Figura 7. Valores SPI de la altura de la soldadura utilizando IPA como disolvente bajo el esténcil

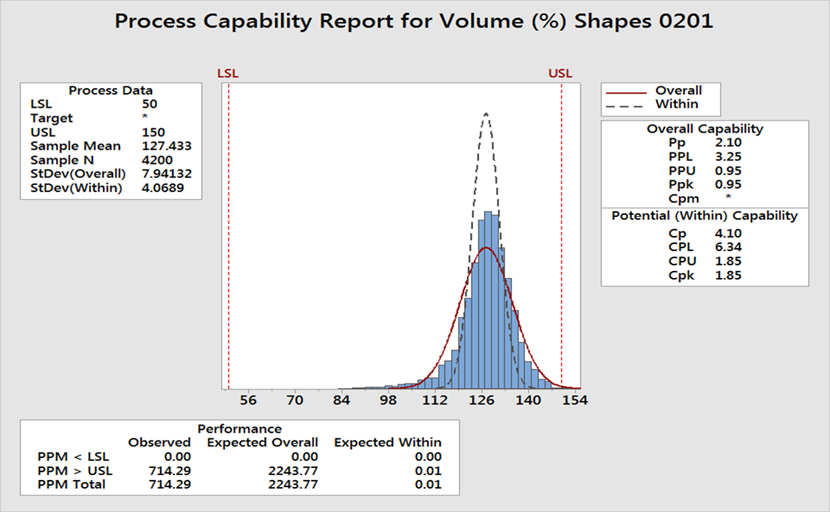

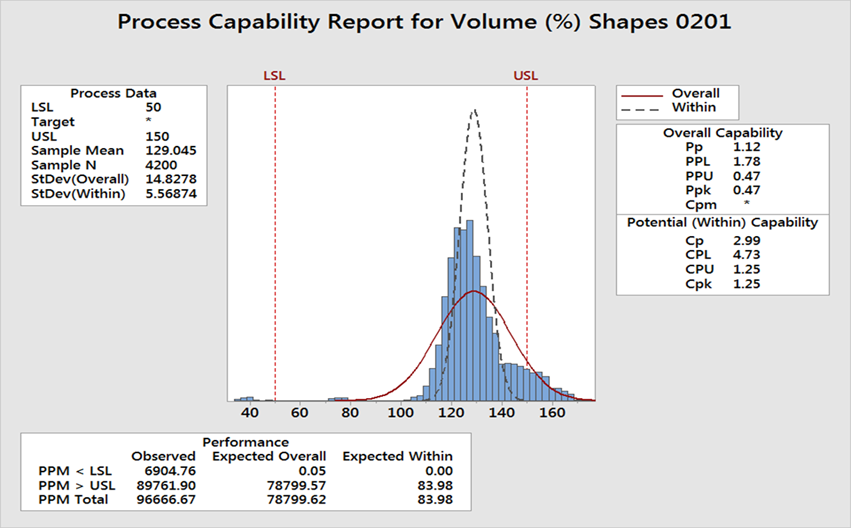

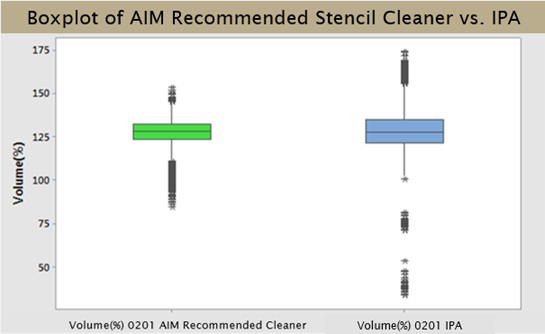

Las FIGURAS 8 y 9 demuestran que al utilizar el limpiador de esténciles recomendado, el valor Cpk fue de 1,85, un proceso de 5 sigmas, comparado con el Cpk de 1,25, un proceso de 3 sigmas al utilizar IPA. Es importante señalar que el limpiador IPA tenía un número significativo de valores atípicos, mientras que el limpiador de esténciles recomendado no tenía ninguno. Los gráficos representan 4200 puntos de datos; por lo tanto, lo que puede parecer insignificante es en realidad muy importante.

Figura 8. Informe de capacidad de proceso utilizando el limpiador de bajo del esténcil recomendado por AIM

Figura 9. Informe sobre la capacidad del proceso utilizando el solvente IPA bajo el esténcil

Figura 10. Box plots con todos los datos

La mejora continua del proceso (CPI) es la base de los principios de fabricación Kaizen e ISO. Un simple cambio de solvente en la impresora es una mejora de bajo costo que puede tener beneficios medibles en un proceso de impresión SMT. Otras ventajas pueden ser la disminución del consumo de pasta, ya que se requiere menos reposición de pasta, y la reducción del consumo de medios de limpieza, ya que se pueden aumentar los intervalos de limpieza.

Esccrito por Timothy O’Neill y Logan Jelinske

Agradecimientos

Un agradecimiento especial al director del laboratorio de aplicaciones de AIM Soldadura de México, Andrés Lozoya, por su aportación al diseño del experimento y su ejecución, y a Carlos Tafoya, director de apoyo técnico de AIM, por su orientación y experiencia.