- Productos

- Soldadura en pasta

- Flux líquido y en pasta

- Soldadura en alambre

- Soldadura en barra

- Aleaciones de soldadura

- Materiales de soldadura adicionales

- Libre de Halógenos

- Materiales de soldadura para la industria LED

- Materiales de soldadura para la Industria Automotriz

- Materiales de soldadura para Militar y Aeroespacial

- Servicios

- Soporte

- Hojas de Datos

- Noticias

- Contacto

- Acerca

Por Tim O’Neill, Technical Marketing Manager

Con el cercano vencimiento de las excepciones de la norma RoHS, El sector de SMT podría empezar a ver nuevas soldaduras.

Recuerdo vívidamente un momento en 1994, sentado para una entrevista de trabajo, tratando de visualizar una imagen de la tabla periódica para las abreviaturas de estaño (Sn) y plomo (Pb). Por supuesto, estas no fueron conjeturas fáciles porque las abreviaturas de ambos elementos se derivan de sus raíces latinas: el estaño de stannum y el plomo del plumbum. Cité incorrectamente a mi entrevistador la abreviatura de titanio (Ti) y un elemento que no existía. Tan confundido como estaba en ese momento, poco después me di cuenta de lo simple que eran realmente las cosas.

En aquel entonces, había esencialmente una aleación en uso para el ensamblaje electrónico: Sn63/Pb37. Algunas aplicaciones especializadas utilizaron un pequeño porcentaje de plata (Ag) en las soldaduras SnPb, estaño-plata o con alto plomo, y algunas de las personas que han estado años en el sector no querían soltar 60/40 SnPb, pero el pensamiento generalmente aceptado fue que la gran mayoría del mercado utilizaba soldadura eutéctica de estaño y plomo.

En 2006 RoHS llegó, marcando el comienzo de la era de la soldadura sin plomo. Hubo un considerable debate y angustia sobre qué aleación reemplazaría a SnPb. Las consideraciones incluyeron confiabilidad, compatibilidad de procesos y costo. Una aleación libre de Pb compuesta de estaño, plata (3.0%) y cobre (0.5%) (SAC305) surgió como el estándar de la industria durante la transición de RoHS porque tenía confiabilidad de fatiga térmica razonable, un bajo punto de fusión en comparación con otras aleaciones bajo consideración, y era compatible con la cadena de suministro de metales mixtos que combinaría plomo en los componentes y PCBs con soldaduras sin plomo. Sin embargo, de ninguna manera fue un reemplazo directo. Los problemas relacionados con la implementación de SAC305 incluyen:

● El alto costo de la plata, triplicaba el precio de la soldadura en comparación con Sn/Pb que se reemplazó

● Disolución de cobre

● Compatibilidad de equipos

● Rendimiento de prueba de impacto (drop shock)

● "Microfracturas"

● Rendimiento de humectación (wetting) versus SnPb

● Crecimiento de fibras de estaño

● Rendimiento mecánico inestable por envejecimiento.

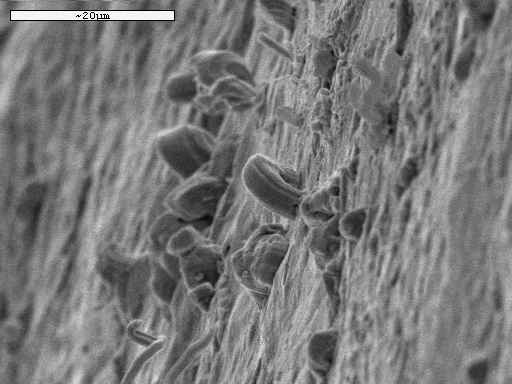

FIGURA 1. SAC305 Fibras de Estaño.

Estas deficiencias se hicieron evidentes a medida que SAC305 se implementó de manera más amplia, generando una corriente de insatisfacción. A pesar de que los ensambladores de PCB implementaron SAC305 a mediados de la década de 2000, buscaban activamente alternativas para abordar las deficiencias conocidas y anticipadas de la aleación.

En muchos casos, el costo de los materiales se convirtió en un problema importante, especialmente para el sector de electrónica de consumo "desechable" que se enfoca en los costos para la primera fase de la transición sin Pb debido a sus requisitos de confiabilidad a largo plazo más bajos. Las aleaciones libres de plata para soldadura “throug-holes” pasaron rápidamente a estas aplicaciones.

En muchos casos en la soldadura “throug-hole”, el aumento del costo de la barra o alambre SAC305 representó la mayor parte del costo del bien terminado. Por lo tanto, la reducción del contenido de plata ofreció un profundo ahorro en los costos.

En la soldadura por ola, las temperaturas de procesamiento son en gran medida las mismas independientemente de la temperatura de fusión de la aleación. Un crisol de soldadura de 500 ° F (260 ° C) o un cautín de 700 ° F (370 ° C) se pueden usar de manera efectiva para procesar SAC305, SnCu, el SN100C con níquel (Ni) o con una gran cantidad de otras aleaciones a base de estaño.

Como muchos procesos de “through-hole” eran en gran medida indiferentes a la aleación, rápidamente se produjo la fragmentación del mercado de aleaciones de soldadura por ola. Los crisoles de SAC305 se volcaron para SN100C, SACX, K100LD y simplemente SnCu3 en las aplicaciones más rentables. La Tecnología de Montaje de Superficie (SMT) y las aleaciones de soldadura en pasta fueron menos susceptibles a los cambios de aleación, sin embargo, por una buena razón:

● A diferencia de la soldadura “throuh-hole”, el proceso SMT incorpora una serie de variables limitantes. Lo más preocupante es la temperatura en los picos de reflujo. Los primeros en adoptar “libre de plomo” aprendieron rápidamente que el cumplimiento de RoHS no era necesariamente compatible con RoHS.

● A diferencia de la soldadura por ola, en la que solo una parte del ensamblaje está expuesta a las altas temperaturas del reflujo, en los procesos SMT, muchos de los materiales no pudieron soportar la temperatura más alta del proceso requerida para un reflujo adecuadamente para la pasta de soldadura SAC305. Tablillas deformadas, conectores deformados y componentes “popcorned”.

● SAC305 comienza a derretirse a 217°C y alcanza a ser un líquido completo cerca de 221°C. Las alternativas en aleaciones que están ganando popularidad en las aplicaciones de soldadura “through-hole” tienen puntos de fusión más cercanos a 227°C y se humectán más lentamente que SAC305, lo que requiere un proceso de reflujo aún más largo y caliente que SAC305.

● El impacto en el costo de la soldadura de plata al 3% en un conjunto SMT es insignificante en comparación con su impacto en el costo de la soldadura por ola, y se ve superado por las preocupaciones de procesamiento y confiabilidad.

Por lo tanto, SAC305 sigue siendo el estándar global de reflujo en SMT. ¿Podría eso cambiar? Las exenciones categóricas de RoHS caducan por completo dentro de algunos meses e, inconvenientemente, las aplicaciones para ensambles electrónicos están a punto de explotar en el transporte y los dispositivos interconectados. La fragmentación del mercado de aleaciones de soldadura por ola parece repetirse en SMT, pero por una serie de razones diferentes, muchas de las cuales se basan en el rendimiento, en lugar de las consideraciones de costo o proceso.

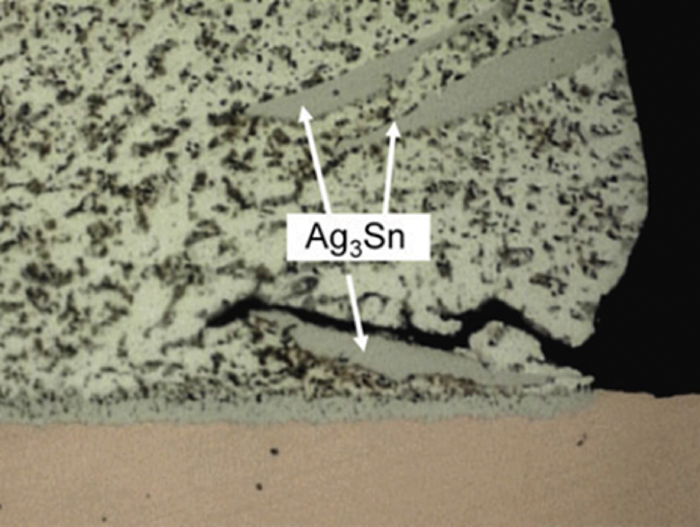

Las aleaciones SAC con alto contenido de plata (> 3%) exhiben un rendimiento de prueba de impacto (drop shock) pobre en comparación con las variantes con bajo contenido de plata. La FIGURA 2 resalta las grandes "plaquetas" plateadas, irregularidades en la estructura que reducen el rendimiento de la aleación. Obviamente, estos son rasgos indeseables y de gran preocupación para los diseñadores e ingenieros que desarrollan productos para la portabilidad (wearables) o para uso en ambientes de condiciones extremas (vehículos autónomos).

FIGURA 2. Fallo de la unión de soldadura SAC305 después del ciclo térmico.

Una de las mayores debilidades del alógeno SAC son sus propiedades físicas. La estructura en grano de SAC305 se endurece a medida que envejece, lo que debilita la unión de la soldadura con el tiempo.

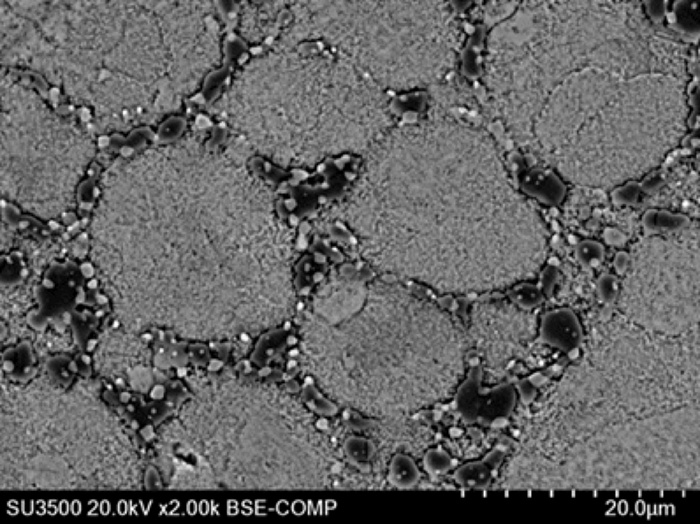

La FIGURA 3 muestra el efecto del envejecimiento térmico y el engrosamiento de la estructura de grano de SAC305, lo que resulta en un rendimiento mecánico reducido. Esta condición se ve exacerbada por el ciclo térmico y, en las condiciones adecuadas, una unión de soldadura SAC simplemente puede desintegrarse.

FIGURA 3. Microestructura de SAC305 después de envejecer (aging).

La industria de la soldadura está innovando para abordar estos desafíos. Están surgiendo nuevas opciones y nuevos conocimientos para satisfacer las demandas de múltiples mercados a medida que caducan las exenciones de RoHS. Las aleaciones que contienen bismuto y otras micro aleaciones o dopantes de aleación están emergiendo como la próxima generación de tecnologías habilitadoras.

El bismuto (Bi) tiene una larga historia en el mercado de aleaciones de soldadura. Reduce el punto de fusión de la soldadura, mejora la humectación, estabiliza la estructura del grano de la soldadura y es relativamente económico. Estas características abordan las principales deficiencias de muchas de las soldaduras sin plomo en el mercado actual. Con todas estas propiedades, ¿por qué no se ha usado bismuto todo este tiempo? Cuando hay suficiente bismuto, se combina con plomo para formar una aleación ternaria con una temperatura de fusión de 97°C. A medida que la electrónica se calienta, esta fase de baja temperatura de la unión de soldadura puede derretirse y extruirse, creando numerosas preocupaciones de confiabilidad. Ahora que el ensamblaje de PCB convencional cumple con RoHS y el plomo se ha eliminado prácticamente de casi todos los ensamblajes, agregar bismuto a las aleaciones de soldadura se ha convertido en una opción viable y muy atractiva.

Además del bismuto, otros elementos en pequeñas cantidades son prometedores para aumentar el rendimiento de las nuevas aleaciones sin plomo. Elementos como el zinc (Zn), germanio (Ge), manganeso (Mn) y níquel (Ni) se han incorporado a los sistemas de aleación SMT sin plomo, y todos parecen mejorar una faceta particular del rendimiento de la aleación.

¿Qué sigue? ¿Cuándo y dónde terminará la proliferación electrónica de aleaciones de soldadura y cómo afectará al ensamblador promedio de PCB? Es difícil predecir qué aleación o combinación de aleaciones surgirá para complementar o reemplazar a la familia SAC. Sin embargo, está claro que el desarrollo de aleaciones está en marcha para abordar las deficiencias de las aleaciones SAC actualmente en uso. Esperamos que una mayor fragmentación del mercado de aleaciones SMT sea algo similar a nuestra experiencia con el mercado de aleaciones de soldadura por ola, ya que más aplicaciones requieren propiedades personalizadas y pueden aceptar compensaciones de rendimiento.

Ya sea impulsado por fuerzas tecnológicas, económicas o reguladoras, el ensamblaje de PCB ha tenido una evolución constante desde su inicio. La innovación define la industria, y la voluntad de adoptar la tecnología emergente sirve para obtener resultados que antes se consideraban imposibles de obtener.

Publicado en CIRCUITS ASSEMBLY

Download: