- Productos

- Soldadura en pasta

- Flux líquido y en pasta

- Soldadura en alambre

- Soldadura en barra

- Aleaciones de soldadura

- Materiales de soldadura adicionales

- Libre de Halógenos

- Materiales de soldadura para la industria LED

- Materiales de soldadura para la Industria Automotriz

- Materiales de soldadura para Militar y Aeroespacial

- Servicios

- Soporte

- Hojas de Datos

- Noticias

- Contacto

- Acerca

La impresión de esténcil es eficiente y efectiva, pero no está exenta de limitaciones.

La impresión de esténcil es una forma eficiente y efectiva de aplicar millones de depósitos de pasta de soldadura de forma controlada, pero no está exenta de ciertas limitaciones. En muchos encapsulados, la variedad de área y los componentes para la parte inferior se están volviendo cada vez más pequeños, mientras que los conectores, protectores y otros componentes grandes permanecen del mismo tamaño o crecen aún más. Presionar los límites de la impresión de esténcil de uno o ambos lados, respecto al tamaño de impresión puede presentar desafíos considerables para los ensambladores de PCBs.

Una forma de superar estos desafíos es el dispensado de soldadura en pasta. El dispensado es una opción atractiva porque permite una flexibilidad infinita: puede producir depósitos muy pequeños o grandes y es totalmente compatible con el proceso y los materiales SMT existentes. De hecho, muchas pastas de soldadura imprimibles tienen versiones para dispensador que usan el mismo flux para garantizar la confiabilidad.

El inconveniente obvio del dispensado es el tiempo del ciclo. Se necesitan pocos segundos para producir miles de depósitos de un solo golpe con la espátula (squeegee), en cambio con los dispensadores incluso los más rápidos, solo pueden entregar una fracción de ese rendimiento. Sin embargo, cuando la configuración del sustrato o componente y los requisitos de volumen de pasta de soldadura no permiten la impresión de esténcil, la mejor opción es utilizar el dispensador de soldadura en pasta, ya sea como única opción o en conjunto con la impresión. Algunos modelos de impresión de esténciles incluso tienen dispensadores internos de pasta (y adhesivo) como opción, como se muestra en la Figura 1.

FIGURA 1. Dispensador de soldadura en pasta montado dentro de una impresora de esténcil

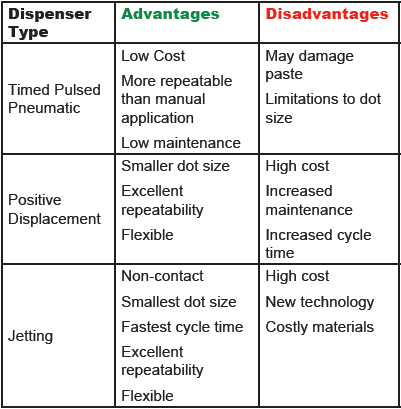

Tabla 1. Resumen de las tres principales clases de equipos de dispensador que se utilizan para depósitos de soldadura en pasta.

TABLA 1. Tipos de dispensadores. (versión en español en el documento descargable)

Independientemente de la tecnología de los dispensadores, un común problema que es compartido entre todos es que el dispensado de pasta de soldadura se vuelve significativamente más desafiante a medida que disminuye el tamaño de depósitos requeridos.

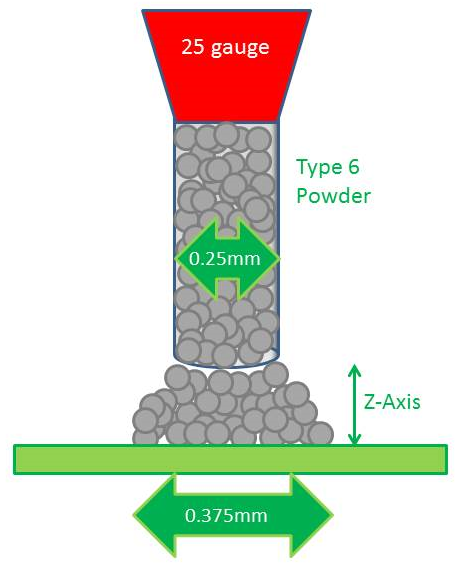

Por ejemplo, una aguja de calibre 25 tiene un diámetro interno de 10ml o 0.25 mm y una longitud de 0.25” o 6.35mm. Si tuviéramos que tratar esa punta como la apertura del esténcil y calcular su relación de área, sería 0.10, ¡considerado esto imposible en un esténcil por un factor de cinco! Sin la presión del dispensador y las partículas de soldadura más finas en la pasta, nada se depositaría en la PCB. La Figura 2 muestra una aguja típica de calibre 25 que produce un depósito de 15mil o 0.375mm con soldadura en pasta Tipo 6.

FIGURA 2. Aguja dispensadora calibre 25 con soldadura en pasta Tipo 6

La pasta de soldadura que se utiliza en los dispensadores consta de dos ingredientes principales: polvo de aleación de soldadura y el medio de flux. Debido a que las densidades de soldadura y flux son muy diferentes, mantener una suspensión homogénea durante el dispensado es un desafío. Además, como el polvo de soldadura es un material particulado, aumenta la probabilidad de que los dispensadores se obstruyan ocasionalmente. Para evitar la separación u obstrucción de los dispensadores con pistolas de pulso temporizado y de desplazamiento positivo, varios factores clave deben ser considerados cuidadosamente:

- Use la punta más corta posible

- Mantenga la presión de aire lo más baja posible; <40 psi (2,75 bar) para el dispensado de pulso programado y para <10 psi (0,7 bar) de desplazamiento positivo, y no encienda / apague la presión del aire.

- Controle la altura del eje Z en relación con el sustrato, esto es fundamental para la repetición y reproducción del tamaño en punto a punto.

- Almacene la pasta de soldadura bajo refrigeración, con la punta hacia abajo, antes de usar. Si se calienta a temperatura ambiente, no vuelva a refrigerar.

- Una vez que la pasta ha comenzado a obstruir la punta de dispensado, debe desecharse.

Aunado a estas consideraciones, se debe tomar en cuenta el tamaño de la mezcla de polvo y el porcentaje de metal. Ambos deben disminuirse a medida que disminuye la ID de la punta para facilitar el dispensado de paso ultrafino. Estas modificaciones pueden causar problemas de reflujo y rendimiento como se detalla en nuestro artículo "Solder Paste Powder: When to Downsize".

La inyección de pasta de soldadura es una tecnología relativamente nueva que ha ido ganando popularidad. La inyección proporciona al ensamblador la máxima flexibilidad para el depósito de soldadura, ya que tanto la ubicación como el volumen del depósito de pasta se pueden ajustar fácilmente. Además, puede eliminar el uso y gasto de los esténciles por completo. La última tecnología de inyección no ha igualado la velocidad de impresión, pero ha reducido la brecha considerablemente en comparación con sus predecesores. Para fabricantes de alta mezcla / bajo volumen o prototipos, es una tecnología que vale la pena investigar.

FIGURA 3. El dispensador de inyección de pasta en el sistema SPI deposita soldadura en pasta cuando detecta insuficiencias y luego vuelve a inspeccionar para asegurar el volumen adecuado.

Además, ahora se están instalando válvulas de inyección de pasta en el equipo de inspección de pasta de soldadura para proporcionar a los ensambladores un método correctivo "sin contacto" para corregir los depósitos de pasta insuficientes identificados por el sistema SPI (figura 3). La pasta también puede inyectarse en las características de PCB que requieren pasta de soldadura adicional, lo que elimina potencialmente la necesidad de plantillas escalonadas, preformas costosas o técnicas de impresión no convencionales. Existen varias tecnologías utilizadas en la inyección de pasta, incluidos la válvula de actuador piezoeléctricos y actuadores neumáticos.

Las pastas de soldadura utilizadas en las bombas de inyección están especialmente diseñadas para estas aplicaciones y requieren polvos de soldadura ultrafinos. Es imperativo que el ensamblador trabaje con sus proveedores de materiales y equipos para garantizar un rendimiento robusto de inyección y soldadura.

Cuando se trata de depósitos de pasta de soldadura, la impresión de esténcil es casi siempre la primera opción porque es el estándar de la industria. La disponibilidad de material y una amplia base de recursos y conocimientos dentro de la comunidad técnica también hacen que imprimir sea la opción preferida. Pero cuando la impresión por sí sola no puede suministrar cantidades de pasta de soldadura lo suficientemente pequeñas o lo suficientemente grandes, el dispensado suele ser la clave del éxito. El dispensado no siempre es una solución simple, sin embargo, un dispensado exitoso puede ser más difícil que la impresión debido a las propiedades inherentes de la pasta de soldadura. Comprender el proceso y realizar selecciones cuidadosas de equipos y materiales que incluyen aportes de ambos proveedores brindarán los mejores resultados desde el inicio hasta la producción.

¡Quién se imaginaría que hacer pequeños puntos, podría ser un gran problema!

Autor Tim O’Neill, Technical Marketing Manager.