Résumé

Ces dernières années, le bismuth est apparu comme un élément d'alliage avantageux dans les soudures, servant deux applications clés. D'une part, le bismuth est utilisé dans de nombreuses soudures à basse température qui permettent de réaliser des assemblages sensibles à la température et, d'autre part, de faibles ajouts de bismuth dans les soudures à haute fiabilité s'avèrent utiles pour renforcer la durabilité des joints, optimiser les caractéristiques de mouillage et minimiser les vides.

Bismuth : Propriétés et comparaison avec d'autres métaux de soudure

Le bismuth (Bi) est un métal fragile, cristallin et relativement dense, de couleur rose argentée. Il se distingue par le fait que lorsqu'il est combiné à d'autres métaux comme l'étain, son point de fusion global s'abaisse en raison d'interactions eutectiques. Alors que son point de fusion élémentaire est de 271°C, les alliages à base de bismuth se liquéfient en dessous de 200°C.

Comparé à d'autres métaux utilisés dans les soudures, le bismuth se distingue également par sa faible toxicité. Il constitue une alternative relativement sûre au plomb, qui a été progressivement abandonné dans de nombreuses applications en raison de préoccupations environnementales et sanitaires.

Une autre caractéristique unique du bismuth est sa tendance à se dilater lors de la solidification, une propriété qu'il partage avec H2O (eau/glace), mais avec peu d'autres métaux.

La faible conductivité électrique et thermique du bismuth par rapport à l'étain et à l'argent peut poser des problèmes dans certaines applications, en particulier celles où la dissipation de la chaleur ou une conductivité optimale sont primordiales. Le tableau 1 montre comment le bismuth se compare à de nombreux éléments d'alliages de soudure courants en termes de conductivité électrique et thermique, ainsi que de point de fusion et de densité.

| Élément | Conductivité électrique (%IACS) | Conductivité thermique (W/mK) | Point de fusion °C | Densité g/cm3 |

| Antimoine | 4 | 26 | 630 | 6.69 |

| Bismuth | 1.5 | 8 | 271 | 9.75 |

| Cuivre | 100 | 401 | 1084 | 8.94 |

| Indium | 20 | 84 | 157 | 7.31 |

| Plomb | 9.1 | 36 | 328 | 11.34 |

| Nickel | 25 | 94 | 1453 | 8.91 |

| Argent | 109 | 428 | 961 | 10.49 |

| Etain | 16 | 68 | 232 | 7.28 |

Tableau 1. Comparaison des propriétés physiques des éléments de soudure courants. [1]

La place du bismuth dans l'évolution des alliages de soudure sans plomb

Les alliages de soudure sans plomb de la première génération évitaient le bismuth pour une bonne raison. Lorsque le bismuth entre en contact avec le plomb, il forme une phase eutectique à bas point de fusion qui peut devenir cassante et provoquer des fractures ou des ruptures de joints sous contrainte. Ce problème est particulièrement important dans les produits électroniques susceptibles d'être encore contaminés par du plomb provenant d'anciens procédés, car même des quantités infimes de plomb peuvent déclencher la formation de ces composés instables.

Cependant, avec l'élimination presque complète du plomb dans l'assemblage des circuits imprimés, les générations suivantes de soudures sans plomb ont commencé à incorporer du bismuth pour ses propriétés intéressantes.

Le bismuth dans les alliages de soudure à basse température

Les alliages étain-bismuth (SnBi) sont largement utilisés dans les applications nécessitant des températures de traitement inférieures à celles requises pour les brasures traditionnelles sans plomb telles que le SAC305. Avec un point de fusion aussi bas que 138°C, les alliages SnBi réduisent l'exposition thermique pendant le brasage, ce qui les rend idéaux pour l'électronique délicate, les substrats flexibles et les applications où une exposition prolongée à la chaleur pourrait endommager les composants ou le substrat.

Outre la protection des composants sensibles, l'utilisation du bismuth dans les soudures à basse température présente des avantages économiques et environnementaux. Les procédés de brasage à basse température consomment moins d'énergie, ce qui peut réduire les coûts d'exploitation et l'impact environnemental de la fabrication. En outre, l'impact thermique minimal réduit la probabilité de déformation des circuits imprimés et autres substrats.

Questions connexes

Malgré ces avantages, les soudures à basse température à base de bismuth présentent également certains défis. La fragilité du bismuth peut limiter la résistance mécanique des joints de soudure, les rendant plus susceptibles de se fissurer sous l'effet d'une contrainte mécanique. Le risque de fragilité des joints est particulièrement préoccupant dans les applications susceptibles de subir des fluctuations de température ou des contraintes mécaniques rapides, car il pourrait entraîner une défaillance prématurée des joints.

Les conductivités thermique et électrique du bismuth étant inférieures à celles de l'étain, du cuivre et de l'argent, il peut également ne pas être performant dans les applications nécessitant une dissipation efficace de la chaleur ou des performances électriques élevées.

Additions de bismuth à faible pourcentage dans les alliages de soudure à haute fiabilité

Le rôle du bismuth dans les alliages de soudure est quelque peu paradoxal : lorsqu'il est un constituant principal des soudures à basse température, il est connu pour contribuer à la fragilité, mais ces préoccupations ne s'appliquent pas lorsqu'il est utilisé comme additif mineur dans des formulations de soudure à haute fiabilité.

À de faibles pourcentages, généralement autour de 1-6%, le bismuth améliore en fait les performances de la soudure au lieu de les diminuer[2]. À ces faibles concentrations, le bismuth ne conduit pas aux composés intermétalliques fragiles associés à une teneur en bismuth plus élevée ; au lieu de cela, il agit pour affiner la microstructure de l'alliage, améliorant des propriétés telles que la solidité, la stabilité thermique et même la résistance à la fatigue.

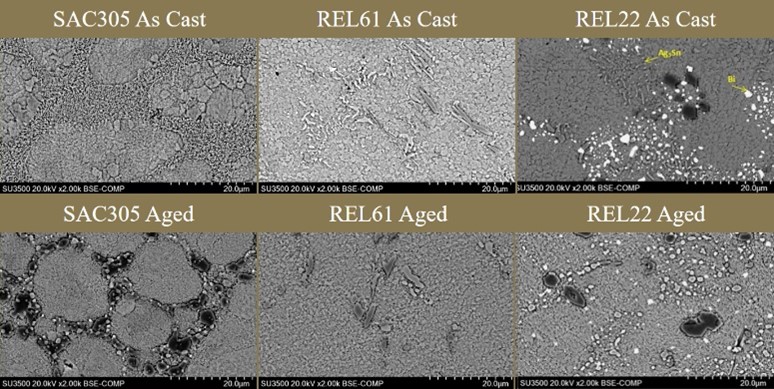

La figure 1 montre une comparaison de la structure du grain entre le SAC305 et deux alliages contenant du bismuth : REL61, un alliage à faible teneur en argent conçu pour remplacer le SAC305, et REL22, un alliage à base de SAC à haute fiabilité. Lors de la première coulée, les trois alliages ont une structure de grain similaire. Mais après un vieillissement à 150°C pendant 24 heures, le SAC305 présente une microstructure instable, alors que les deux alliages contenant du bismuth ne se dégradent pas.

L'avantage du point de fusion bas du bismuth entre également en jeu lorsqu'il est ajouté en faible concentration, car il abaisse légèrement la température de fusion globale de l'alliage, réduisant ainsi la contrainte thermique sur les composants pendant le brasage.

Les alliages à base de SAC contenant du bismuth sont désormais courants dans les applications à haute fiabilité, notamment dans les secteurs de l'automobile, de l'aérospatiale et de l'électronique industrielle, où la robustesse des joints de soudure est primordiale. Dans ces applications, les avantages spécifiques apportés par des ajouts mineurs de bismuth peuvent conduire à une amélioration de l'intégrité et de la cohérence des joints, ce qui est crucial pour les composants exposés à des contraintes opérationnelles prolongées ou à des conditions environnementales exigeantes.

Influence sur les propriétés des soudures

Résistance et dureté

SDe petites quantités de bismuth peuvent améliorer la dureté des joints de soudure, contribuant ainsi à une meilleure résistance à la déformation mécanique et aux cycles thermiques. Le bismuth forme des composés intermétalliques avec l'étain qui contribuent à une structure de grain plus fine, améliorant la résistance et la dureté de l'alliage. Alors que le SAC305 a une dureté HV10 de 14, les alliages contenant du bismuth REL61 et REL22 ont des duretés respectives de 26 et 29.

Mouillabilité et remplissage des fûts

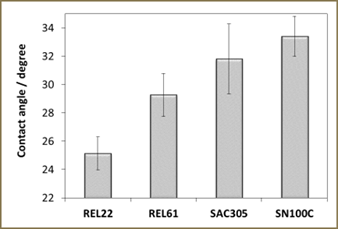

Le bismuth améliore la mouillabilité, ce qui permet à la brasure fondue de se répandre et de se lier plus efficacement sur les surfaces métalliques[3]. Cette fluidité améliorée favorise un meilleur remplissage des fûts dans les composants à trous traversants, car l'alliage fondu s'écoule plus facilement dans les espaces étroits. La figure 2 montre comment les angles de mouillage de deux alliages contenant du bismuth se comparent à ceux du SAC305 et du SN100C. Des angles de contact plus petits indiquent un meilleur mouillage.

Douceur des articulations

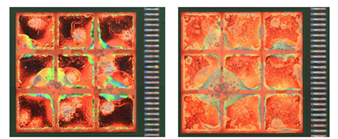

Dans un alliage SAC, le bismuth supplémentaire contribue à des joints de soudure plus lisses avec une finition mate. Cette caractéristique améliore les rendements de l'inspection optique automatique (AOI), car des joints plus lisses et plus cohérents sont plus faciles à inspecter et moins susceptibles de déclencher de fausses détections de défauts, comme c'est le cas avec le SAC305. La figure 3 montre des images prises par une machine AOI haut de gamme, illustrant la nette différence entre le SAC305 et le REL61 contenant du bismuth.

Réduction de la miction

Il a également été démontré que l'ajout de bismuth à la soudure réduisait la formation de vides. La réduction des vides se traduit par une amélioration de l'intégrité structurelle et de la fiabilité électrique, en réduisant la probabilité de points faibles susceptibles de se rompre sous l'effet d'une contrainte thermique ou mécanique[4].

Atténuation du mouchoir de poche

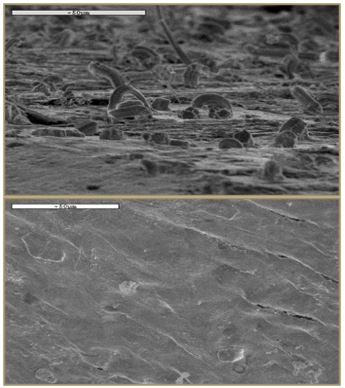

Les moustaches d'étain sont des excroissances d'étain provenant d'un alliage qui peuvent se produire dans différentes conditions telles que la déformation ou la flexion d'un joint. Ces moustaches sont problématiques en électronique car elles peuvent provoquer des courts-circuits. On a observé que les alliages contenant du bismuth semblent atténuer la croissance de ces moustaches. La raison n'en est pas bien comprise, mais la figure 4. Montre la différence frappante entre la croissance des whiskers d'étain dans le SAC305 par rapport aux alliages contenant du bismuth REL61.

Conclusion

Le bismuth joue un rôle à multiples facettes dans la technologie moderne du brasage, offrant des avantages qui répondent à la fois aux besoins de traitement à basse température et aux exigences de haute fiabilité. Ses propriétés physiques et chimiques distinctes le rendent particulièrement adapté aux applications nécessitant une exposition thermique réduite et une fiabilité accrue des joints.

Si la réputation du bismuth en tant que métal fragile peut susciter des inquiétudes, en particulier dans les applications de brasage à basse température, son utilisation en petites quantités dans les alliages de brasage à haute fiabilité élimine en grande partie ces inconvénients, ce qui permet aux propriétés bénéfiques du bismuth d'occuper le devant de la scène. À l'état de traces, le bismuth améliore la microstructure de l'alliage, contribuant à améliorer la résistance, la stabilité et à abaisser légèrement le point de fusion, tout en améliorant potentiellement la fiabilité des joints.

Références

[1] La boîte à outils de l'ingénierie. (n.d.). The Engineering Toolbox. Consulté le 19 novembre 2024, à l'adresse https://www.engineeringtoolbox.com/

[2] H. Elhosiny Ali, A.M. El-Taher, H. Algarni, Influence of bismuth addition on the physical and mechanical properties of low silver/lead-free Sn-Ag-Cu solder, Materials Today Communications, Volume 39, 2024,109113, ISSN 2352-4928, https://doi.org/10.1016/j.mtcomm.2024.109113.

[3] M.I.I. Ramli, M.A.A. Mohd Salleh, H. Yasuda, J. Chaiprapa, K. Nogita, The effect of Bi on the microstructure, electrical, wettability and mechanical properties of Sn-0.7Cu-0.05Ni alloys for high strength soldering, Materials & Design, Volume 186, 2020, 108281, ISSN 0264-1275, https://doi.org/10.1016/j.matdes.2019.108281.

[4] Preeth Sivakumar, Kathy O'Donnell, Junghyun Cho, Effects of bismuth and nickel on the microstructure evolution of Sn-Ag-Cu (SAC)-based solders, Materials Today Communications, Volume 26, 2021, 101787, ISSN 2352-4928, https://doi.org/10.1016/j.mtcomm.2020.101787.