Par Timothy O'Neill et Karl Seelig

Cette étude évalue les performances de différents types de revêtements conformes sur les résidus de flux non nettoyés laissés après le brasage.

Alors que la demande de produits électroniques plus petits et plus puissants augmente, les concepteurs et les assembleurs sont confrontés à de nouveaux défis environnementaux et à des applications non conventionnelles qui n'avaient jamais été envisagées auparavant. Parallèlement, la réduction des risques pour l'environnement et la santé liés à la fabrication et à l'élimination des produits électroniques est devenue une priorité, ce qui a entraîné une modification des matériaux et des processus utilisés dans la production.

La nécessité d'augmenter la densité des boîtiers et de réduire les coûts a conduit à l'adoption généralisée de boîtiers sans plomb tels que QFN, POP, LGA et Micro-BGA. Ces composants présentent un défi important en matière de nettoyage, car les résidus de flux restent souvent piégés sous les corps à faible distance. Par conséquent, de nombreux fabricants utilisent désormais des flux non nettoyants plutôt que de risquer une élimination incomplète de la contamination ionique dans les zones difficiles d'accès.

Dans le même temps, les besoins en matière de résistance à l'environnement et d'atténuation des whiskers d'étain ont conduit à une adoption accrue des revêtements conformes. Il s'agit là d'un défi majeur :

- Comment le flux sans nettoyage interagit-il avec les revêtements conformes ?

- Les revêtements peuvent-ils adhérer de manière fiable aux assemblages et les protéger sans résidus de flux propres ?

Pour répondre à ces préoccupations, l'équipe de recherche et développement de l'AIM s'est associée à des fabricants d'électronique OEM et à des fournisseurs de revêtements conformes pour évaluer les performances de divers types de revêtements sur différents résidus de flux non nettoyés. Cette étude explore les combinaisons viables de flux et de revêtements, aidant les assembleurs à équilibrer les performances, la fiabilité et le coût.

L'utilisation croissante du revêtement conforme

Le revêtement conforme est de plus en plus utilisé dans la conception et la fabrication des circuits imprimés, car les assemblages électroniques sont déployés dans des environnements de plus en plus divers et extrêmes. Nombre de ces applications auraient été considérées comme inadaptées à l'électronique il y a seulement quelques années. Les principaux avantages du revêtement conforme sont les suivants

- Protection contre les contaminants environnementaux, tels que l'humidité, la poussière et les produits chimiques.

- Réduction de la formation de whiskers d'étain, un facteur critique dans les assemblages sans plomb.

- Prévention des courts-circuits électriques dus aux contaminants.

Bien que les fournisseurs de revêtements conformes recommandent le nettoyage avant l'application, de nombreux fabricants choisissent d'appliquer le revêtement directement sur les résidus non nettoyés :

- Coûts de nettoyage élevés.

- Retards de production dus aux étapes de nettoyage.

- Le risque d'une élimination incomplète du flux sous des composants à faible distance.

Cependant, l'application d'un revêtement conforme sur des résidus de flux non enlevés et non nettoyés soulève des inquiétudes quant à l'adhérence, la fiabilité et les performances à long terme.

Aperçu de l'étude et méthodologie d'essai

Objectifs

Cette étude a évalué la compatibilité des revêtements conformes sans résidus de flux propres en évaluant la performance électrique, la force d'adhérence et la durabilité environnementale. Pour garantir une évaluation approfondie, les normes industrielles suivantes ont été utilisées :

- IPC J-STD-004 - Test SIR (résistance d'isolation de surface).

- IPC CC-830 - Qualification des performances des composés d'isolation électrique.

- ASTM D3359 - Test de bande adhésive.

Ces tests ont mesuré les valeurs SIR, les propriétés d'adhésion et la durabilité environnementale de chaque combinaison de matériaux. Les résultats ont été comparés aux données de référence fournies par les fournisseurs afin de déterminer si les performances étaient améliorées ou dégradées lors de la combinaison de résidus de flux avec des revêtements conformes....

Types de revêtements conformes évalués

Les cinq classes suivantes de vernis de protection ont été testées sur différents résidus de flux non nettoyés :

Acryliques

Thermoplastiques dissous dans des solvants

| Points forts | Faiblesses |

| Séchage à l'air | Solvants porteurs de COV |

| Reprise facile des solvants | Faible résistance aux solvants |

| Bonne barrière contre l'humidité | Inflammable |

| Facilité d'utilisation | Se ramollit à haute température |

…

Uréthanes

Polymères réticulés par polymérisation chimique

| Points forts | Faiblesses |

| Résistant aux solvants | Certains contiennent des COV |

| Résistant à l'humidité | Remaniement |

| Résistant à l'abrasion | Taux de guérison dépendant de l'environnement |

| Propriétés diélectriques | Risques pour la santé des travailleurs |

…

Silicones

Revêtements durcis à l'humidité

| Points forts | Faiblesses |

| Résistant à l'humidité | Abrasion |

| Résistant à l'humidité | Contamination du lieu de travail |

| Flexibilité | |

| Tolérance à la température |

…

Epoxies

Systèmes typiquement bi-composants à haute résistance chimique

| Points forts | Faiblesses |

| Résistant à l'humidité | Deux parties |

| Résistant à l'humidité | Remaniement |

| Résistant à l'abrasion | Durée de vie en pot |

| Propriétés diélectriques |

…

Uréthanes acryliques

Revêtements uréthanes durcissables aux UV

| Points forts | Faiblesses |

| Propriétés protectrices | Investissement en capital |

| Par le biais de Put | Remaniement |

| Impact sur l'environnement | L'ombre |

| Inspection des UV |

…

Résultats et principales conclusions

Essai de résistance d'isolation de surface (SIR)

Les critères de réussite/échec du SIR (IPC J-STD-004B §3.4.1.4.1) sont les suivants :

- Résistance d'isolation minimale : ≥100 MΩ.

- Pas de migration électrochimique réduisant l'espacement des conducteurs de >20%.

- Pas de corrosion des conducteurs.

Résumé des résultats des tests pour toutes les combinaisons testées :

- Toutes les combinaisons flux/revêtement ont dépassé les exigences du SIR.

- Aucune formation de dendrites n'a été observée.

- Pas de réduction mesurable de l'espacement des conducteurs.

- Pas de décoloration entre les conducteurs

- Absence de taches d'eau

- Absence de migration souterraine

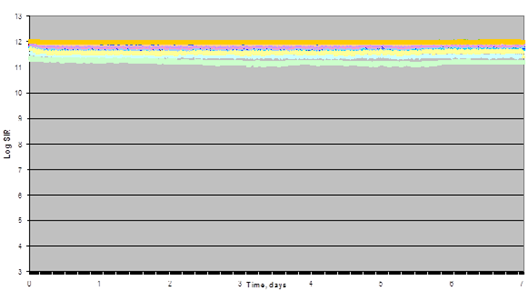

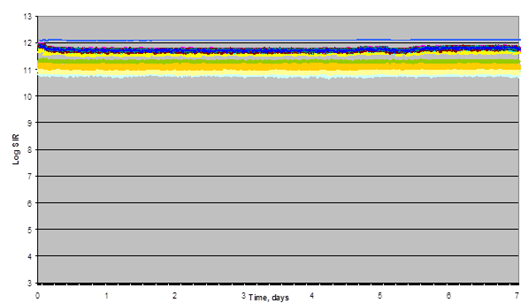

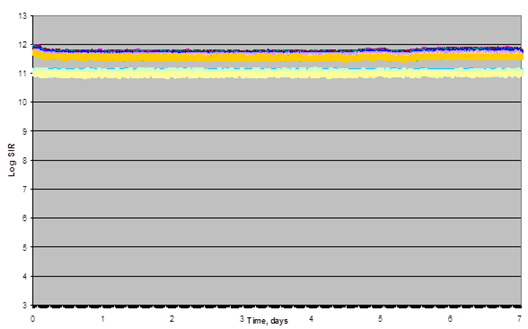

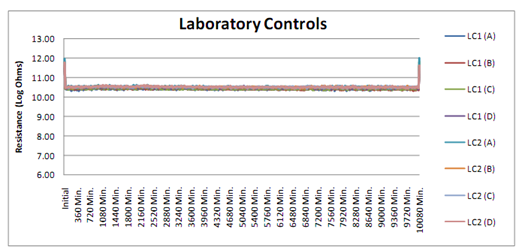

Les graphiques suivants montrent des exemples de résultats typiques de SIR observés.

Graphique 1. "L" revêtement UV, "Paste 54" (Sn-Pb), "Control"

Graphique 2. "H" Vernis UV, "Paste 54" (SAC305), Contrôle

Graphique 3. "H" revêtement par polymérisation UV, "Paste 54" (Sn-Pb), contrôle

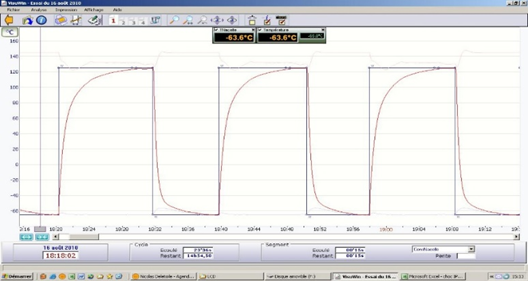

Essais de choc thermique et d'adhérence

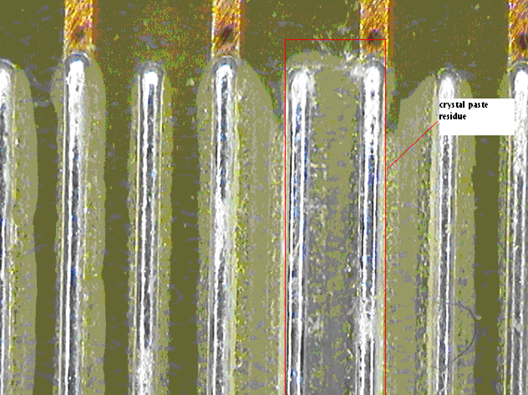

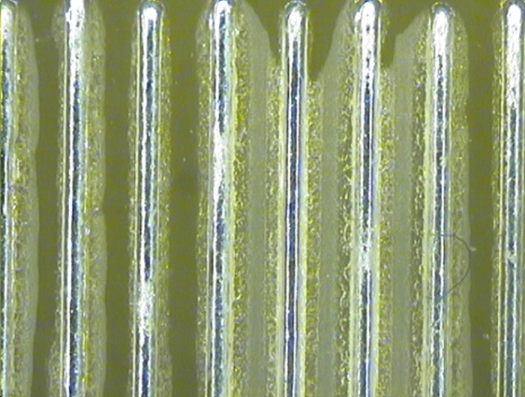

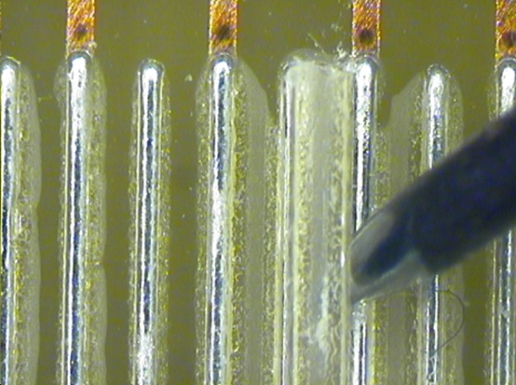

Pour évaluer la durabilité des revêtements conformes sur des résidus de flux non nettoyés, des essais de chocs thermiques ont été effectués avec des cycles de température entre -60°C et +125°C. L'hypothèse initiale était que les défaillances pouvaient être causées par le ramollissement du résidu de flux à des températures élevées, permettant un mouvement entre le revêtement et le circuit imprimé. Cependant, un examen plus approfondi a révélé un mode de défaillance différent - une défaillance cohésive à l'intérieur du résidu de flux lui-même.

Dans ces cas, le résidu de flux est resté fortement adhérent à la fois au circuit imprimé et au revêtement conforme, mais des fissures internes se sont développées dans le résidu, entraînant une délamination. Ce mode de défaillance a été observé dans tous les revêtements, à l'exception des matériaux à base de silicone, qui sont restés intacts. Les vernis de protection durcis aux UV ont affiché les pires performances, avec une délamination généralisée, tandis que les vernis acryliques à base de solvant se sont mieux comportés, mais ont tout de même montré des signes de défaillance. Les résultats indiquent que la capacité d'un revêtement à supporter les contraintes mécaniques est un facteur clé dans la prévention de la délamination.

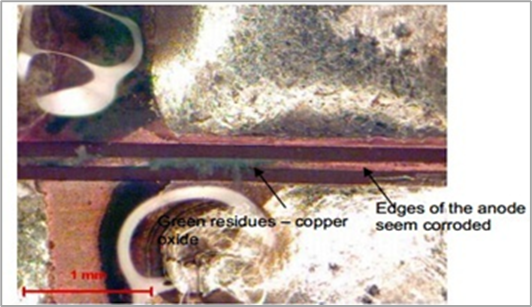

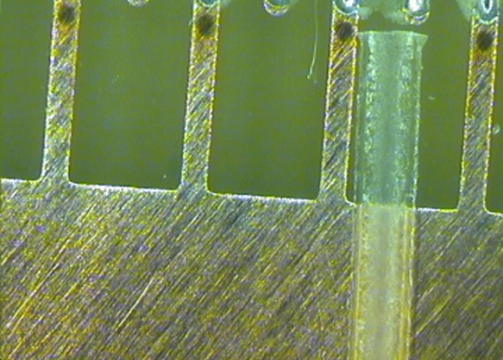

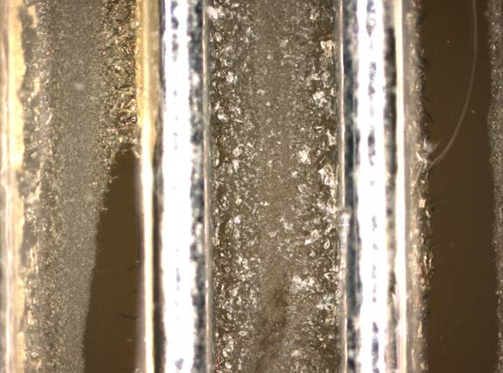

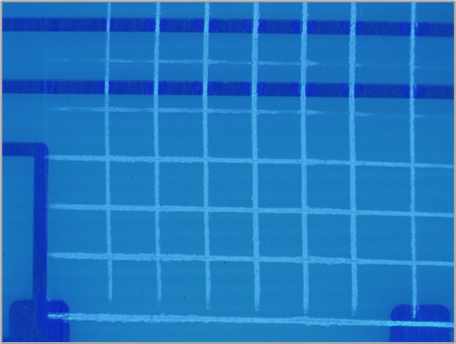

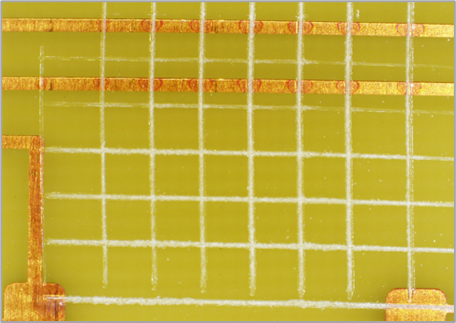

Les photos des échantillons délaminés ont confirmé la rupture cohésive dans le résidu de flux plutôt que le détachement du circuit imprimé ou du revêtement. La figure 1 montre comment le flux est resté collé au circuit imprimé même après le décollement du revêtement.

Bien que la délamination ait été clairement observée, il n'a pas été possible de déterminer si un revêtement conforme délaminé mais contigu pouvait encore fournir une protection environnementale adéquate. D'autres études seraient nécessaires pour déterminer si les revêtements qui se séparent mais restent en place constituent toujours des barrières efficaces contre l'humidité et la contamination.

Le rôle du module du revêtement dans la performance à froid

Une analyse plus poussée a révélé une forte corrélation entre le module (rigidité) d'un revêtement et ses performances lors de cycles de températures froides.

Les revêtements à module élevé, tels que les uréthanes polymérisés aux UV, étaient nettement plus sujets à la délamination en raison de la disparité des coefficients de dilatation thermique entre le résidu de flux rigide et le matériau de revêtement. En revanche, les revêtements à faible module, tels que les matériaux à base de silicone, offraient la flexibilité nécessaire pour s'adapter aux fluctuations de température sans provoquer de ruptures de tension dans le résidu de flux.

Les résidus de flux de pâte à souder étant généralement à base de résine, ils deviennent rigides après la refusion. Lorsque les températures baissent, ces résidus deviennent encore plus fragiles, ce qui les rend plus susceptibles de se fissurer lorsqu'ils sont associés à un revêtement conforme rigide.

Pour tester cette théorie, différentes combinaisons de flux et de revêtements ont été évaluées, notamment un uréthane à module élevé durcissable aux UV par rapport à un silicone à module faible durcissable aux UV, ainsi qu'une pâte à braser à base de résine avec un résidu dur après refusion par rapport à une pâte avec un résidu plus doux et cireux. Les résultats ont confirmé que la réduction du module du revêtement ou du résidu réduisait de manière significative les échecs de délamination.

D'autres observations ont montré que les revêtements acryliques à base de solvant étaient plus performants que les uréthanes polymérisés aux UV, probablement en raison de la capacité du solvant à faciliter une liaison plus intime avec le résidu. Cette liaison plus étroite semble atténuer les effets néfastes de l'inadéquation de l'ECU et améliorer l'adhérence globale.

Les données recueillies lors de ces essais sont résumées dans la figure 2 et le tableau 6, qui illustrent les performances des différents revêtements dans des conditions thermiques extrêmes. Remarque : Tg correspond à la transition vitreuse et une Tg plus élevée signifie que le revêtement est plus rigide.

| Hybrides d'uréthane durcissables aux UV | Tg | Coller A | Pâte B | Pâte C | Commentaire |

| A | 40 | 1 | 1 | 1 | Décollement complet, la combinaison avec la pâte C a été la pire. |

| B | 25 | 3 | 1 | 4 | Décollement mais pas global |

| C | 3 | 4 | 3 | 4 | Problèmes de mouillage, légère délamination |

| D | -60 | 5 | 5 | 5 | Parfait, pas de délamination |

Seuil de température minimale pour les pâtes non propres

Un test supplémentaire a été effectué pour déterminer la température la plus basse à laquelle une pâte non nettoyante à base de résine pouvait être associée à un revêtement acrylique ou acrylique/uréthane avant de subir une délamination. Les résultats n'ont pas été uniformes d'un matériau à l'autre, mais aucune des combinaisons flux/revêtement testées n'a résisté à plus de -35°C pendant 10 cycles avant de présenter une délamination.

Cela suggère que les applications exigeant une fiabilité à des températures extrêmement froides doivent sélectionner avec soin des revêtements conformes à faible module afin d'éviter les fractures dues aux contraintes mécaniques dans le résidu de flux.

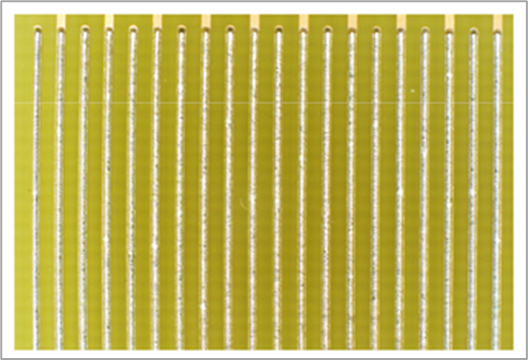

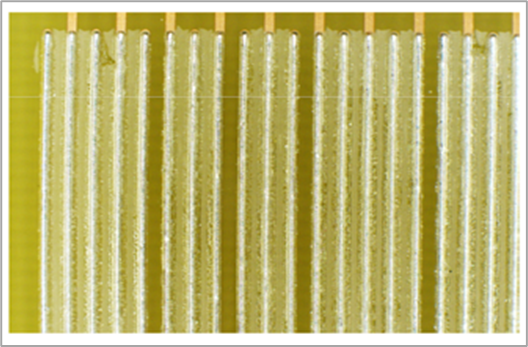

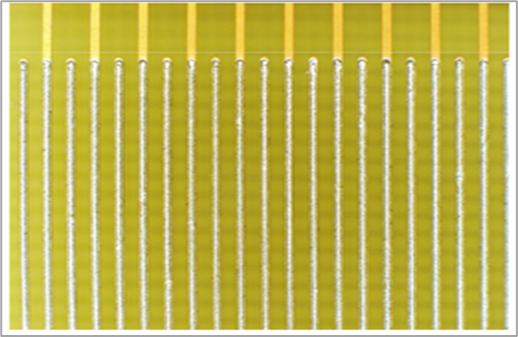

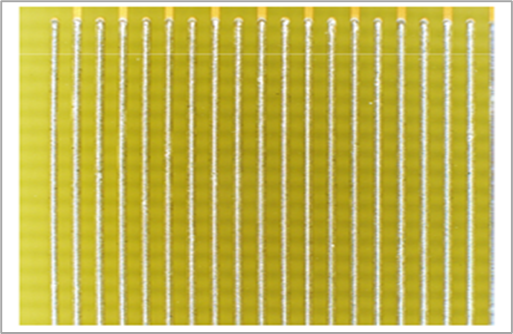

Les figures 3 et 4 illustrent la configuration du test. La figure 5 montre un exemple d'échantillon raté.

Il est intéressant de noter que lorsqu'une pâte à braser de refusion à faible teneur en azote ou sans résidu a été utilisée, aucune délamination ne s'est produite pendant les essais de choc thermique. Cela suggère que l'absence de résidus de flux rigides élimine le principal mécanisme de défaillance observé dans les pâtes à souder à base de résine. Le contraste entre les résultats des pâtes traditionnelles sans nettoyage et les résultats des pâtes à braser à faible teneur en résidus ou sans résidus est illustré par les figures 6 et 7.

Résidus de flux dur et décollement de la couche d'uréthane

Une analyse visuelle supplémentaire des échantillons délaminés a fourni d'autres preuves du rôle joué par les résidus de flux dans la défaillance du revêtement. Une série d'images illustre l'interaction spécifique entre les résidus de flux durs et les revêtements d'uréthane à haut module, mettant en évidence les problèmes de fissuration et de décollement observés dans ces matériaux :

Ces résultats renforcent la conclusion selon laquelle les résidus de flux présentant une rigidité élevée après la refusion sont très susceptibles de se fracturer lorsqu'ils sont associés à des revêtements conformes rigides.

Absorption d'humidité et défaillances électriques

Si les revêtements conformes offrent une protection environnementale, ils ne sont pas hermétiques. L'étude a montré que tous les revêtements testés présentaient des degrés variables de transmission de la vapeur d'eau, ce qui peut devenir un facteur critique pour la fiabilité électrique à long terme.

Dans les cas où des résidus de flux plus souples ont été utilisés, l'absorption d'humidité dans les résidus a conduit à la corrosion et à la croissance de dendrites, augmentant de manière significative le risque de défaillances électriques. Les essais de résistance de l'isolation de surface (SIR) à 85°C/85% RH ont révélé que certains ensembles de matériaux étaient particulièrement vulnérables à la formation de dendrites, alors que ceux testés à 40°C/90% RH présentaient moins de défaillances.

Les données recueillies au cours des essais SIR sont résumées à la figure 13. La figure 14 confirme les défaillances liées à l'humidité en montrant la croissance des dendrites dans des conditions d'essai humides.

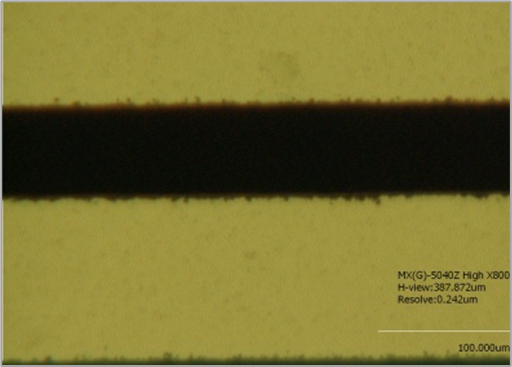

Essai d'adhérence par le biais d'un essai de quadrillage et d'un essai de ruban adhésif

Afin d'évaluer plus précisément les performances du revêtement, des essais d'adhérence ont été réalisés à l'aide d'une coupe transversale et d'un essai d'arrachage de ruban à la lumière noire et à la lumière blanche. Les résultats ont confirmé que la plupart des combinaisons revêtement/flux présentaient une adhérence acceptable, l'examen à la lumière noire révélant une adhérence uniforme dans la plupart des cas.

Les résultats finaux de l'adhérence sont présentés dans les figures 15 et 16, qui confirment visuellement la bonne adhérence du revêtement sur les échantillons testés.

Conclusion et implications pour l'industrie

Cette étude représente des centaines d'essais individuels réalisés pour évaluer l'interaction entre les revêtements conformes et les résidus de flux non nettoyés.

Bien que les combinaisons potentielles de revêtements et de résidus soient trop nombreuses pour être testées de manière exhaustive, des informations clés ont été extraites afin de fournir des conseils pratiques aux fabricants qui envisagent cette approche.

Principaux enseignements :

- Les revêtements conformes peuvent être appliqués avec succès sans résidus de flux propres, mais il est essentiel de procéder à des essais de compatibilité.

- Les revêtements plus souples (silicones) sont ceux qui résistent le mieux à la délamination, tandis que les revêtements plus durs (uréthanes durcis aux UV) augmentent le risque de délamination à des températures froides.

- Les caractéristiques des résidus de flux sont importantes - les résidus plus mous empêchent la délamination mais peuvent compromettre les performances du SIR.

- L'absorption d'humidité reste un défi, augmentant le risque de croissance dendritique et de défaillance électrique.

- L'évolution vers des procédés non polluants se poursuivra, notamment en raison de l'expiration des exemptions de la directive RoHS et de la priorité accordée à l'atténuation des whiskers d'étain.

Dernière réflexion

Les assemblages électroniques devenant de plus en plus complexes, la capacité à appliquer un revêtement efficace sur des résidus de flux non nettoyés deviendra de plus en plus importante pour la fiabilité et le contrôle des coûts. Il est essentiel de comprendre l'interaction entre les revêtements, les résidus de flux et les facteurs environnementaux pour assurer le succès à long terme des applications critiques.