par Timothy O'Neill

Bien que l'impression au pochoir soit depuis longtemps la pierre angulaire de l'application de la pâte à braser, elle se heurte à des limites dans le cas de composants extrêmement petits ou grands. Ce défi souligne le besoin de méthodes d'application de pâte à braser adaptables et innovantes. Dans cet article, nous nous penchons sur le domaine des technologies de dosage avancées, en explorant les solutions qui peuvent aider à surmonter les défis de production courants.

Défis liés à l'application de la pâte à braser

L'impression au pochoir, malgré son efficacité, est confrontée aux deux extrêmes de la taille des composants - la surface des réseaux et les composants de terminaison inférieure continuent de diminuer, tandis que les connecteurs et les autres composants peuvent augmenter en taille. Cette variance limite les capacités de l'impression au pochoir. La dépose offre l'avantage d'une flexibilité infinie, capable de produire des dépôts aussi bien minuscules que substantiels tout en s'intégrant de manière transparente dans le processus SMT existant.

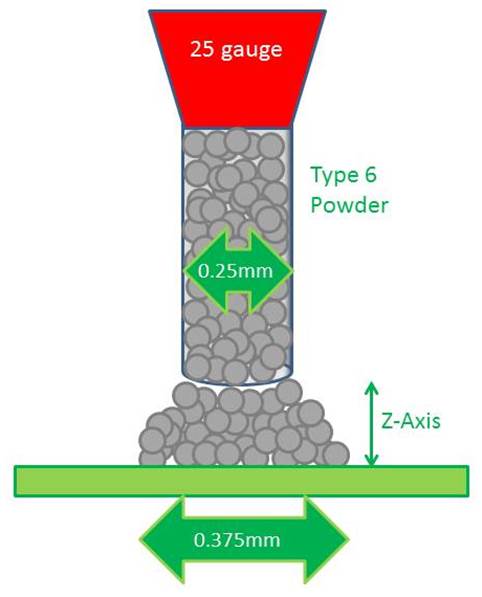

Par exemple, une aiguille de distribution de calibre 25 a un diamètre intérieur de 10 mils, soit 0,25 mm, et une longueur de 0,25", soit 6,35 mm. Si nous devions considérer cette pointe comme une ouverture de pochoir et calculer son rapport de surface, il serait de 0,10, ce qui est considéré comme impossible sur un pochoir par un facteur de cinq ! Sans la pression du distributeur et les particules de soudure plus fines dans la pâte, rien ne se déposerait sur le circuit imprimé. La figure 1 montre une aiguille typique de calibre 25 produisant un dépôt de 15 millimètres, ou 0,375 mm, avec de la pâte à braser de type 6.

Vue d'ensemble des techniques de distribution

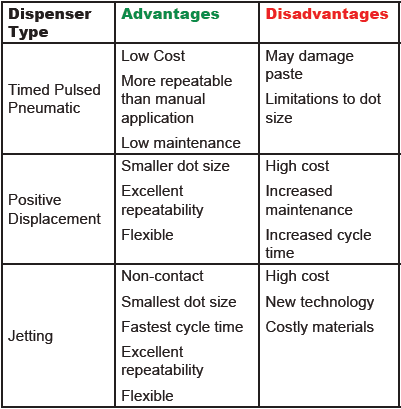

La technologie de dépose englobe plusieurs méthodes, chacune ayant ses propres avantages et limites. Le tableau 1 résume les avantages et les inconvénients des trois principales catégories d'équipements de dépose utilisés pour le dépôt de pâte à braser.

Malgré les avantages apparents, le principal inconvénient de la dépose est sa durée de cycle, nettement plus lente que les milliers de dépôts qu'une raclette peut réaliser en un seul coup lors de l'impression au pochoir. Toutefois, lorsque la configuration du substrat ou du composant et les exigences en matière de volume de pâte à braser ne permettent pas l'impression au pochoir, la dépose de pâte à braser peut être la meilleure option, seule ou en complément de l'impression. Certains modèles d'imprimantes au pochoir disposent même de distributeurs internes de pâte (et d'adhésif) en option, comme le montre la figure 2.

Optimiser la distribution pour plus d'efficacité et de qualité

Pour réussir avec les technologies de dosage, il faut bien réfléchir à la sélection de l'équipement et aux ajustements du processus. La pâte à souder déposée est composée de deux ingrédients principaux : la poudre d'alliage de soudure et le flux. Les densités de la brasure et du flux étant très différentes, il est difficile de maintenir la suspension homogène pendant la dépose.

En outre, la poudre de soudure est un matériau particulaire, ce qui augmente la probabilité que les distributeurs se bouchent occasionnellement. Pour éviter la séparation ou le colmatage avec les doseurs pneumatiques à impulsion temporisée et les doseurs volumétriques, il convient de suivre attentivement plusieurs directives clés :

- Utilisez la longueur de pointe la plus courte possible.

- Maintenez la pression d'air aussi basse que possible ; <40psi (2,75bar) pour la distribution par impulsions temporisées et pour le déplacement positif <10psi (0,7bar), et ne faites pas passer la pression d'air en mode marche/arrêt.

- Contrôler la hauteur de l'axe Z par rapport au substrat, ce qui est essentiel pour la répétabilité et la reproductibilité de la taille d'un point à l'autre.

- Conserver la pâte à souder au réfrigérateur, la pointe vers le bas, avant de l'utiliser. Si elle est réchauffée à la température ambiante, ne pas la remettre au réfrigérateur.

- Une fois que la pâte a commencé à obstruer l'embout de distribution, il faut la racler.

Des modifications de la taille des mailles de la poudre et de la teneur en métal peuvent également être nécessaires à mesure que le diamètre intérieur de l'aiguille de dépose diminue, ce qui nécessite une collaboration avec les fournisseurs de matériaux afin de garantir la compatibilité et les performances.

Progrès dans le domaine de la projection de pâte à braser

La projection de pâte à braser a gagné en popularité grâce à sa flexibilité et à sa précision, qui permettent d'ajuster facilement l'emplacement et le volume des dépôts de pâte. La dernière technologie de projection n'a pas encore atteint la vitesse d'impression, mais elle a considérablement réduit l'écart par rapport à ses prédécesseurs. Pour les fabricants de prototypes ou de faibles volumes ou de mélanges élevés, c'est une technologie qui mérite d'être étudiée.

En outre, des valves de projection de pâte sont désormais installées sur les équipements d'inspection de la pâte à souder afin de fournir aux assembleurs une méthode corrective "sans contact" pour traiter les dépôts de pâte insuffisants identifiés par le système SPI (figure 3). La pâte peut également être projetée sur les caractéristiques des circuits imprimés nécessitant de la pâte à braser supplémentaire, ce qui peut éliminer le besoin de pochoirs étagés, de préformes coûteuses ou de techniques d'impression non conventionnelles.

Considérations stratégiques pour une distribution réussie

Lorsqu'il s'agit de déposer de la pâte à braser, l'impression au pochoir est presque toujours le premier choix, car c'est la norme dans l'industrie. La disponibilité des matériaux et la vaste base de ressources et de connaissances au sein de la communauté technique font également de l'impression l'option préférée. Mais lorsque l'impression ne suffit pas à fournir des quantités suffisantes de pâte à braser, le dosage est souvent la solution.

La collaboration entre les assembleurs, les fournisseurs de matériaux et les fabricants d'équipements est essentielle au succès des méthodes de dépose. La compréhension des propriétés inhérentes de la pâte à braser et des nuances techniques de l'équipement de dépose peut avoir un impact significatif sur l'efficacité et la qualité des processus d'assemblage des circuits imprimés.