par Timothy O'Neill

Dans le cadre d'une étude récente visant à optimiser l'efficacité du transfert de la pâte à souder, la phase initiale a utilisé des pochoirs enduits appliqués en usine pour isoler et comprendre les effets de la taille de la poudre d'alliage de soudure sur les performances d'impression. Cette approche a permis d'obtenir des données précises en minimisant les variations induites par les pochoirs.

Notre étude de suivi explore les implications de l'utilisation de pochoirs non revêtus, qui sont utilisés dans de nombreux environnements de fabrication.

Vue d'ensemble de la technologie des pochoirs

Les pochoirs nanocoatés appliqués en usine sont conçus pour améliorer la libération de la pâte à braser, tandis que les pochoirs non enduits sont encore largement utilisés en raison de leur rentabilité. Le choix entre ces pochoirs peut jouer un rôle important dans la détermination de la qualité et de l'efficacité de l'application de la pâte à braser.

Méthodologie d'essai

Notre laboratoire d'applications interne a effectué des tests approfondis pour comparer les performances des pochoirs revêtus et non revêtus. Nous avons demandé à notre fournisseur de pochoirs de fournir des pochoirs avec et sans nanorevêtement, en utilisant les mêmes matériaux, les mêmes machines et les mêmes opérateurs. En utilisant un environnement contrôlé, les mêmes ingénieurs et un équipement cohérent, nous avons cherché à minimiser les variables autres que le revêtement du pochoir et le type de pâte. Les tests ont utilisé des pâtes à braser T4 et T5 et ont examiné leurs interactions avec les deux types de pochoirs pour une variété de rapports de surface d'ouverture.

Critères de qualité d'impression

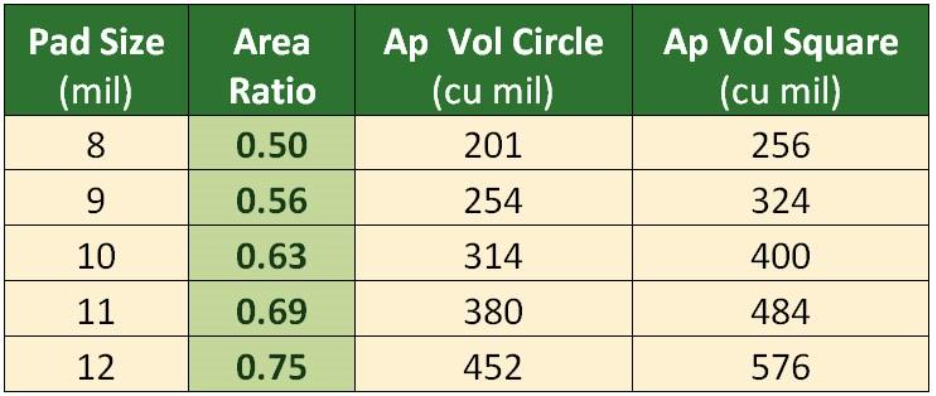

Deux paramètres clés ont été utilisés pour évaluer la qualité d'impression : L'efficacité de transfert (TE) et le coefficient de variation (CV). Un processus d'impression robuste est défini par un TE d'au moins 80% et un CV de 10% ou moins. Ces critères permettent de garantir la cohérence et la fiabilité de l'application de la pâte à souder. Nous nous sommes concentrés sur les caractéristiques d'impression avec des rapports de surface (AR) de 0,50 à 0,75, donc en utilisant une feuille de 4mil (100μm), nous avons examiné des tailles de caractéristiques de 8 à 12mils (200 - 300µm). Les rapports de surface et les volumes d'ouverture théoriques (en millièmes de cube) sont indiqués dans le tableau 1.

Influence des définitions des tampons

Dans l'étude originale comme dans l'étude complémentaire, la définition des plots s'est avérée avoir un impact significatif sur la qualité d'impression - les plots définis par le masque de soudure (SMD) ont montré une variation de dépôt plus faible avec un volume global plus faible, tandis que les plots définis par le masque de non soudure (NSMD) ont produit une plus grande variation de dépôt mais avec un volume plus important. Pour l'impression de caractéristiques fines sur des puces 0201 ou 01005, des LGA, des BTC ou d'autres boîtiers sans plomb, la limitation de la variation du dépôt de pâte est une priorité plus importante que l'application d'un volume de pâte plus élevé. Les ouvertures des pochoirs peuvent être modifiées pour augmenter le volume de dépôt, alors que les dépôts incohérents constituent un risque incontrôlé.

La figure 1 illustre l'effet des tampons SMD et NSMD.

Pour cette étude, nous avons choisi d'utiliser les tampons SMD par souci de cohérence et pour observer les résultats dans le meilleur des cas.

Résultats et analyse

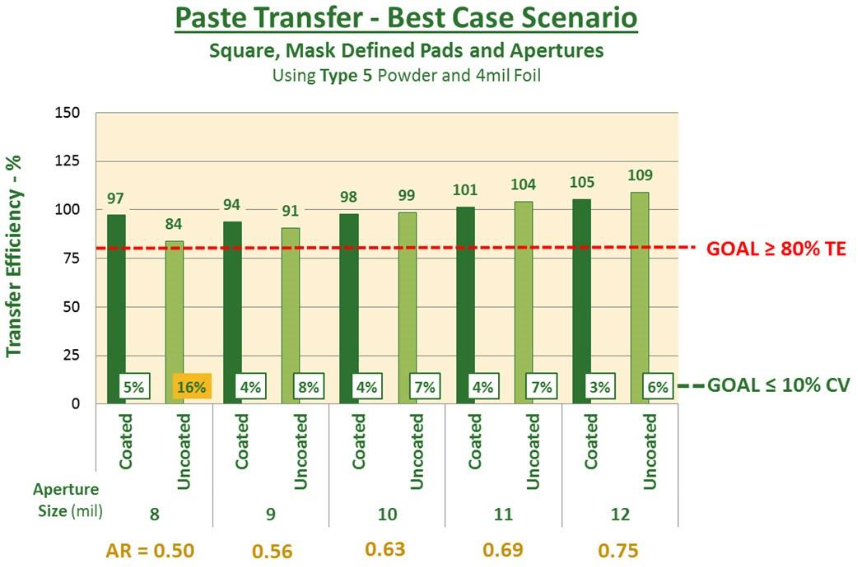

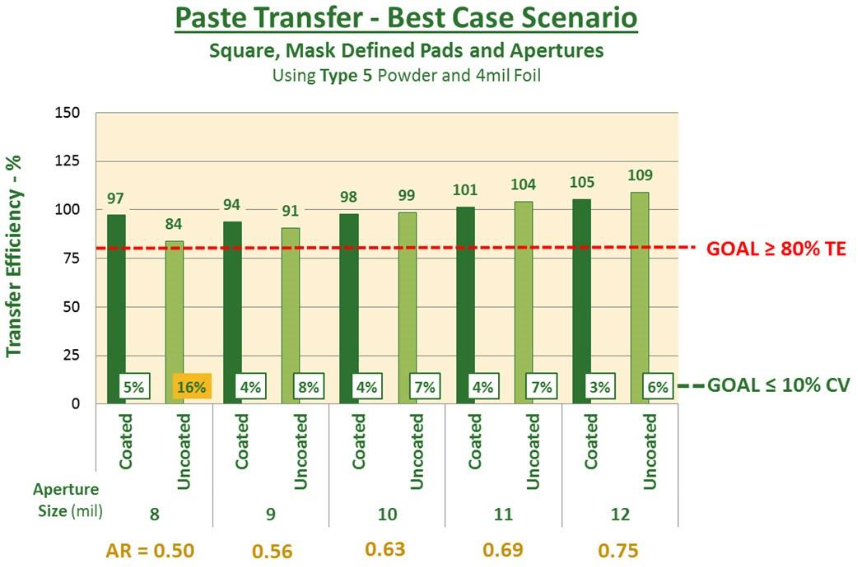

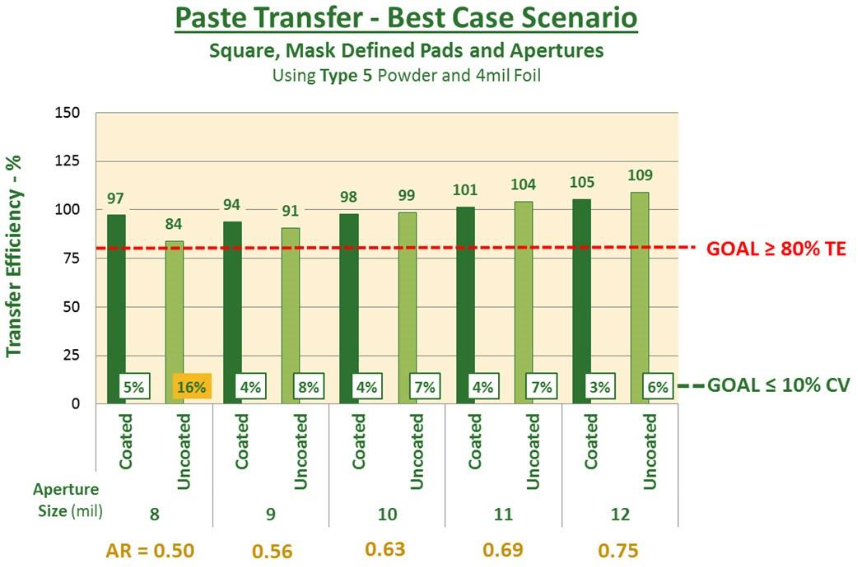

Nos résultats ont révélé des différences marquées entre les pochoirs enduits et non enduits en ce qui concerne leur capacité à répondre aux critères TE et CV souhaités. Les pochoirs enduits ont généralement atteint un TE plus élevé dans une gamme plus large de rapports d'ouverture. De même, l'influence des types de pâte à braser (T4 vs. T5) a été évaluée, indiquant que les pochoirs enduits associés à la pâte T4 constituaient la meilleure combinaison pour obtenir un TE élevé et un CV faible, comme l'illustrent les figures 2 et 3.

Comparaison des résultats des CV

En utilisant la pâte T4, nous pouvons atteindre l'objectif d'un CV de 10% ou moins sur un AR de 0,50 en utilisant un pochoir enduit. Cependant, nous ne pouvons pas atteindre notre objectif avec un pochoir non enduit tant que l'AR n'est pas de 0,63. La pâte à braser T5 a donné de bons résultats à un AR de 0,50 avec un pochoir enrobé, mais pas avant un AR de 0,56 avec un pochoir non enrobé. Par conséquent, que l'on utilise de la pâte T4 ou T5, un pochoir enduit donne de meilleurs résultats en termes de CV.

Comparaison des résultats de la TE

Avec un pochoir non enduit, la pâte de type 4 n'a atteint ni le seuil TE de 80% ni le seuil CV de 10% sur des EI de 0,50. Elle a tout juste atteint le seuil TE sur l'AR de 0,56, mais avec un CV inacceptablement élevé. Le type 5 a satisfait au critère ≥ 80% TE avec tous les EI sur les deux pochoirs, mais n'a pas réussi à atteindre le critère CV à 0,50 sans l'aide du nanocoating. Une fois encore, que ce soit avec la pâte T4 ou T5, un pochoir enduit a donné de meilleurs résultats.

Lorsque l'on superpose les résultats, les pâtes T4 imprimées à l'aide de pochoirs nanocoatés répondent aux critères de qualité d'impression à tous les AR testés, et ont des performances presque identiques à celles des pâtes T5 à des AR de 0,63 et plus. En outre, même lorsqu'un pochoir non couché répondait aux critères, il présentait une variation environ deux fois supérieure à celle de son homologue couché.

Une autre observation sur l'influence du nanocoating sur le TE : Il donne un coup de pouce dans les plages de faible AR, mais pas dans les plages plus élevées. Cela signifie que nous pouvons nous attendre à plus de pâte sur nos impressions fines tout en gardant nos impressions plus grandes stables.

Conclusion et recommandations

Bien que les pochoirs enduits soient plus chers, leur coût doit être mis en balance avec les avantages qu'ils apportent au processus d'impression, en particulier pour les applications à grand volume ou de haute précision. En réduisant les variations d'impression et en améliorant la TE, les pochoirs enduits peuvent conduire à des taux de défauts plus faibles et à des coûts de retouche réduits. Le directeur de l'expérience et de l'exécution, Carlos Tafoya, et le directeur de l'assistance technique de l'AIM, Carlos Tafoya, ont apporté leurs conseils et leur expertise.

Publié à l'origine dans Circuits Assembly.