低温焊接 是一个快速发展的领域,对电子工业有多种潜在好处。这些好处包括减少元件和基板的翘曲、降低能耗和材料成本。然而,由于缺乏标准焊料合金以及新兴合金的独特性能,需要开发新的助焊剂和工艺才能取得成功。

在本文中,我们将探讨当前低温焊接所面临的挑战和机遇。其中包括低温合金的有限供应、高铋合金的缺点、添加剂元素对合金性能的影响、对新助焊剂系统的需求以及寻求焊料供应商指导的重要性。

什么是低温焊接?

没有正式定义 "低温 "焊料.不过,它一般指峰值回流焊温度低于传统回流焊温度的合金。 SAC305 及其变体。SAC305 的峰值回流温度窗口为 230°C 至 255°C,而低温合金的峰值回流温度要求通常为 190°C 或更低。例如,SnBi 类材料的峰值回流温度要求为 170°C 至 190°C。

虽然目前还没有用于低温焊接的标准焊料合金,但最常见的焊料合金都含有铋。这是因为与锡合金化时可能有助于降低熔点的其他候选元素(如镉、镓和铟)要么有毒,要么昂贵得多。

低温焊接有哪些优势和应用?

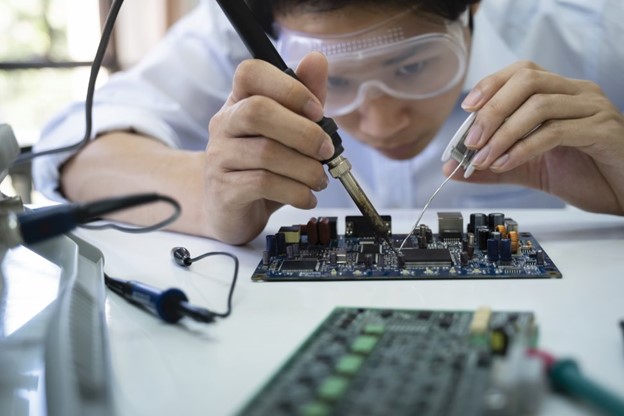

低温焊接的一个主要应用是用于组装电子设备的表面贴装技术(SMT)。SMT 面临的挑战之一是翘曲风险。当元件在焊接过程中暴露在高温下时,就会发生翘曲。低温焊接有助于降低这种风险,提高互连的可靠性。

更完整的低温焊接优点清单包括

- 减少翘曲 较低的温度可减少组装过程中组件和基板的翘曲,进而降低非湿式开孔(NWO)缺陷的风险,提高产品的可靠性。

- 降低材料成本: 通过使用温度较低的焊料,制造商可以采用成本较低的塑料和其他材料,从而降低总体成本。

- 增强设计灵活性: 低温焊料使设计更加灵活,因为可以使用更薄、更小的元件,而不会在组装过程中产生翘曲的风险。

- 减少对环境的影响: 低温焊接可降低能耗并带来相关的环境效益,是一种更具可持续性的选择。

- 降低加工成本: 与高温焊料相比,低温焊料的加工成本更低,因为它们所需的能源更少。

这些潜在优势使低温焊接成为未来创新和增长的一个前景广阔的领域。由于成本优势,消费者和一次性应用很可能成为早期采用者。然而,其他行业将需要仔细考虑可用的选项、风险/回报等式以及开发可行的低温组装工艺所需的资源。

当前低温焊接面临哪些挑战?

尽管低温焊接具有潜在的优势,但要成功应用这些材料还必须克服一些挑战。其中一些主要挑战包括

可用性有限且缺乏标准

目前,可供选择的低温焊料不多,主要是锡铋合金。然而,与基于 SAC 的材料相比,SnBi 合金有几个缺点,包括机械性能和热疲劳性能较差。这限制了它们在某些应用和行业中的潜在用途。

添加微量元素和添加剂可以提高性能,通常是为了满足特定应用的要求。但是,由于输入变量、组成元素、添加剂元素及其数量和对焊料合金性能的影响如此之多,单一的低温合金不可能满足所有甚至大多数应用要求。因此,低温焊接的 "标准 "尚未出现。

高铋合金的缺点

高铋合金的脆性会影响加工能力和产品可靠性。提高锡和铋的比例可以降低脆性,但同时也会增加糊状范围,从而可能难以实现良好的焊接。

虽然添加剂元素(如银、铜、锑和镍)可以改善铋合金的机械和热性能,但这些元素也会影响合金的延展性、熔化温度和加工特性。要在合金性能和可制造性之间取得平衡是一项挑战。

需要新的通量系统

含铋合金的独特性质要求开发全新的助焊剂系统,以确保成功焊接。表面光洁度、元件镀锡和其他焊接表面对这些助焊剂系统的影响仍有待明确界定。这些挑战凸显了持续研发的必要性。

向焊料供应商寻求指导的重要性

重要的是要寻求焊料供应商的指导,他们可以提供有关可用选项的宝贵见解,并帮助制造商选择适合其特定应用的焊料合金。

焊料供应商还可以为开发可行的低温装配工艺提供指导,包括选择合适的助焊剂系统、优化工艺参数以及识别潜在的风险和挑战。

与信誉良好的焊料供应商合作,还能帮助制造商了解低温焊接的最新发展,并利用该领域的创新和进步。通过保持领先,制造商可以保持竞争力,并确保其产品的性能和可靠性得到优化。

最初发表于 电路组装2024 年 3 月。