作者:蒂莫西-奥尼尔和卡尔-塞利格

本研究评估了各种类型的保形涂料在焊接后无干净助焊剂残留物情况下的性能。

随着对体积更小、功能更强的电子产品的需求不断增长,设计人员和组装人员面临着新的环境挑战和以前从未考虑过的非常规应用。与此同时,降低与电子产品制造和处置相关的环境和健康风险已成为当务之急,这促使生产中使用的材料和工艺发生转变。

由于需要提高封装密度和降低成本,QFN、POP、LGA 和 Micro-BGA 等无引线封装得到了广泛采用。由于助焊剂残留物经常滞留在低间隙体下,这些元件给清洁工作带来了巨大挑战。因此,许多制造商现在依赖于免清洗助焊剂,而不是冒着无法完全清除难以触及区域的离子污染的风险。

与此同时,耐环境性和减少锡须的需求也推动了保形涂料的采用。这就提出了一个严峻的挑战:

- 免清洗助焊剂如何与保形涂料相互作用?

- 涂料能否可靠地附着在组件上并保护组件,同时不产生清洁的助焊剂残留物?

为了解决这些问题,AIM 研发团队与 OEM 电子制造商和保形涂料供应商合作,对各种涂料类型在不同的免清洗助焊剂残留物上的性能进行了评估。这项研究探讨了可行的助焊剂/涂层组合,帮助装配商平衡性能、可靠性和成本。

保形涂料的应用日益广泛

随着电子组件被部署到更加多样和极端的环境中,敷形涂料越来越多地应用于印刷电路板的设计和制造中。其中许多应用在几年前还被认为不适合电子产品。保形涂料的一些主要优点包括

- 环境污染物防护,如防潮、防尘和防化学品。

- 减少锡须的形成,这是无铅装配中的一个关键因素。

- 防止因污染物造成的电气短路。

虽然保形涂料供应商建议在涂抹前进行清洁,但许多制造商选择直接在没有清洁残留物的情况下涂抹,以避免出现这种情况:

- 清洁成本高。

- 清洁步骤导致生产延误。

- 低间距元件下助焊剂去除不彻底的风险。

然而,在未清除的无清洁助焊剂残留物上涂敷保形涂料,会引起对附着力、可靠性和长期性能的担忧。

研究概述和测试方法

目标

这项研究通过评估电气性能、附着强度和环境耐久性,对无清洁助焊剂残留的保形涂料的兼容性进行了评估。为确保评估的全面性,采用了以下行业标准:

- IPC J-STD-004 - SIR 测试(表面绝缘电阻)。

- IPC CC-830 - 电气绝缘化合物性能鉴定。

- ASTM D3359 - 胶带粘性测试。

这些测试测量了每种材料组合的 SIR 值、附着力特性和环境耐久性。测试结果与供应商提供的基线数据进行了比较,以确定将助焊剂残留物与保形涂料结合使用时,性能是提高了还是降低了。

已评估的保形涂料类型

在不同的无清洁助焊剂残留物上测试了以下五类保形涂料:

丙烯酸树脂

溶解在溶剂中的热塑性塑料

| 优势 | 弱点 |

| 风干 | 含 VOC 溶剂 |

| 简易溶剂返修 | 耐溶剂性差 |

| 良好的防潮性能 | 易燃 |

| 易用性 | 高温软化 |

……

聚氨酯

化学固化交联聚合物

| 优势 | 弱点 |

| 耐溶剂 | 有些含有挥发性有机化合物 |

| 防潮 | 返工 |

| 耐磨损 | 固化率取决于环境 |

| 介电特性 | 工人健康风险 |

……

有机硅

湿气固化涂料

| 优势 | 弱点 |

| 防潮 | 磨损 |

| 防潮 | 工作场所污染 |

| 灵活性 | |

| 耐温性 |

……

环氧树脂

通常为双组分系统,具有很强的耐化学性

| 优势 | 弱点 |

| 防潮 | 两部分 |

| 防潮 | 返工 |

| 耐磨损 | 锅具寿命 |

| 介电特性 |

……

丙烯酸聚氨酯

紫外线固化聚氨酯涂料

| 优势 | 弱点 |

| 保护特性 | 资本投资 |

| 通过投放 | 返工 |

| 环境影响 | 阴影 |

| 紫外线检测 |

……

结果和主要结论

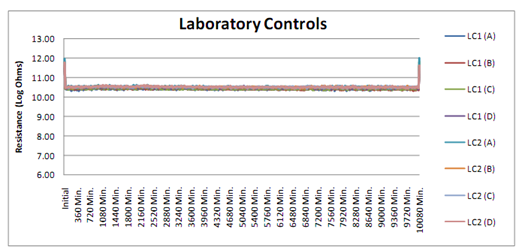

表面绝缘电阻 (SIR) 测试

SIR 通过/未通过标准(IPC J-STD-004B §3.4.1.4.1)如下:

- 最小绝缘电阻: ≥100 MΩ。

- 无电化学迁移,导体间距减少 >20%。

- 导体无腐蚀。

所有测试组合的测试结果汇总

- 所有助焊剂/涂层组合都超过了 SIR 要求。

- 没有观察到树枝形成。

- 导线间距没有明显减少。

- 导体之间无褪色

- 无水渍

- 不存在地下迁移

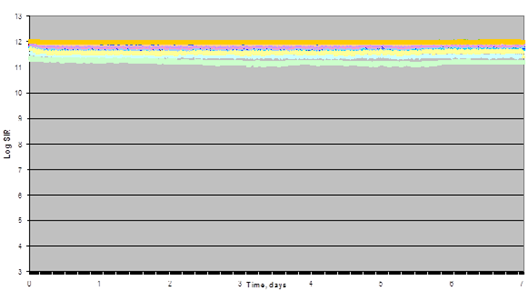

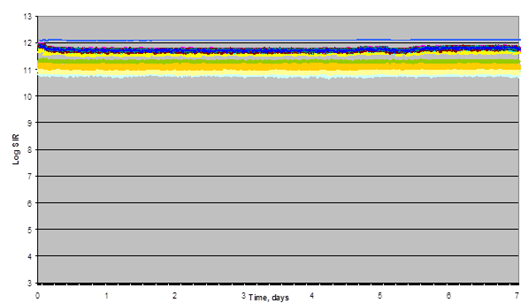

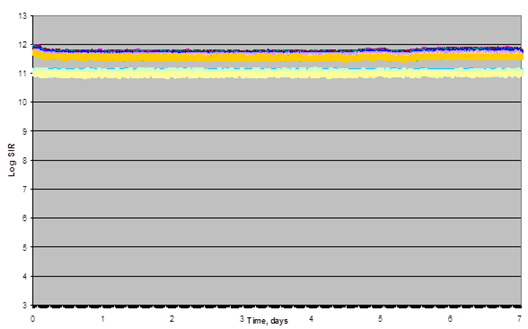

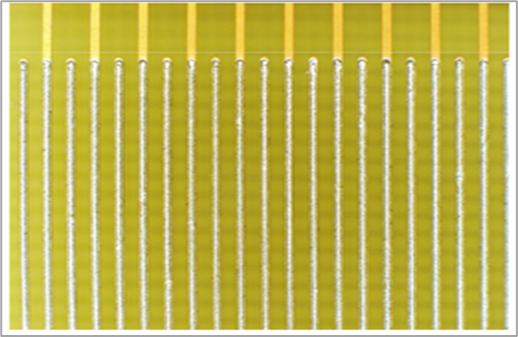

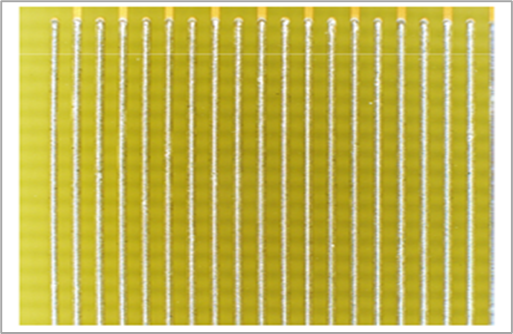

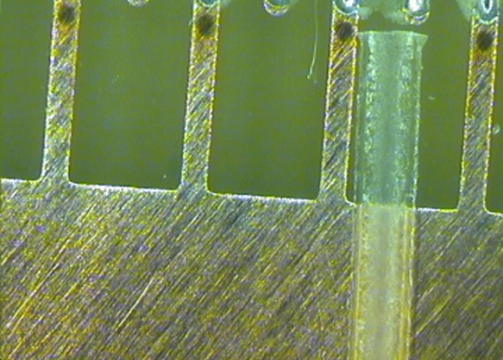

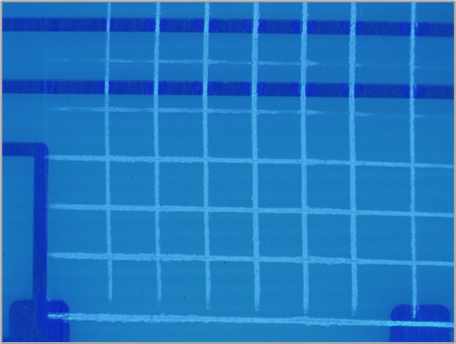

下图显示了观察到的典型 SIR 结果示例。

图 1. "L "紫外线固化涂层,"浆料 54"(锡铅),"对照组"

图 2. "H" 紫外线固化涂层,"Paste 54"(SAC305),对照组

图 3. "H" 紫外线固化涂层,"Paste 54"(锡铅),对照组

热冲击和粘合力测试

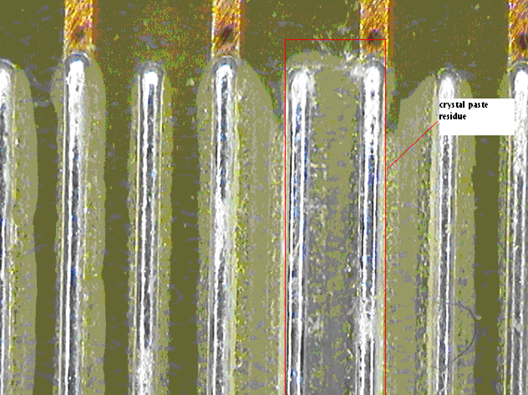

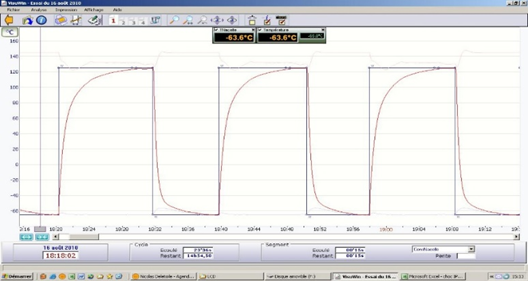

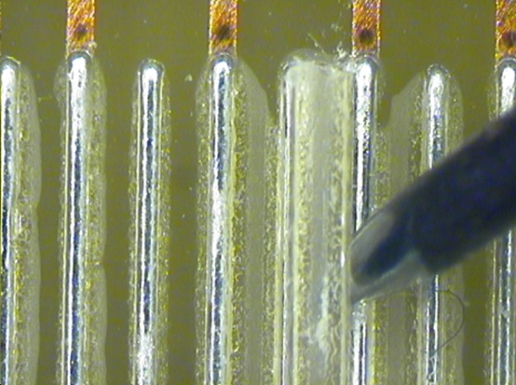

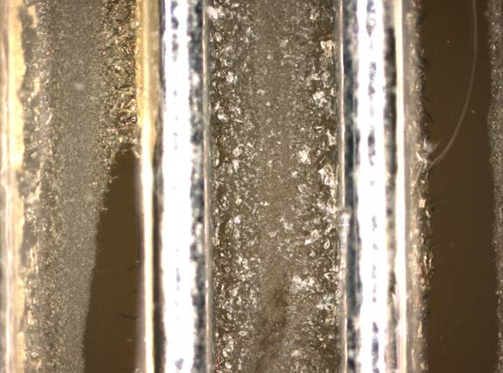

为了评估无清洁助焊剂残留物保形涂料的耐久性,在 -60°C 至 +125°C 的温度循环范围内进行了热冲击测试。最初的假设是,失效的原因可能是助焊剂残留物在高温下软化,导致涂层和印刷电路板之间发生移动。然而,进一步检查发现了一种不同的失效模式--助焊剂残留物本身的粘性失效。

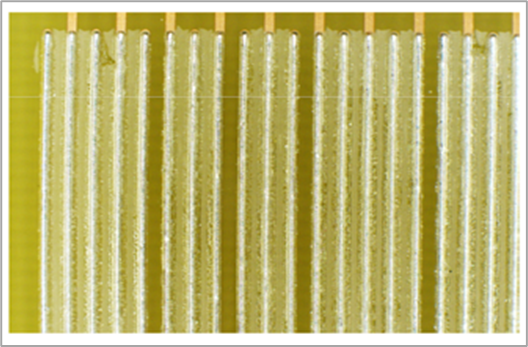

在这些情况下,助焊剂残留物仍然牢固地附着在印刷电路板和保形涂层上,但残留物内部出现裂纹,导致分层。除硅基材料外,所有涂层都出现了这种失效模式,但硅基材料仍然完好无损。紫外线固化保形涂料的性能最差,出现大面积分层,而溶剂型丙烯酸涂料的性能较好,但仍有失效迹象。结果表明,涂层承受机械应力的能力是防止脱层的关键因素。

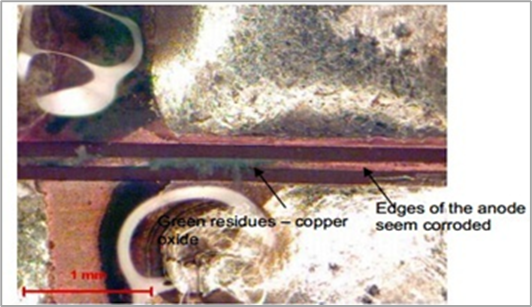

脱层样品的照片证据证实了助焊剂残留物内部的内聚失效,而不是从印刷电路板或涂层上脱落。图 1 说明了即使在涂层脱落后,助焊剂仍然附着在印刷电路板上。

虽然可以清楚地观察到脱层现象,但仍无法确定脱层但连续的保形涂层是否仍能提供足够的环境保护。需要进行进一步研究,以评估脱落但仍在原位的涂层是否仍能有效阻隔湿气和污染。

涂层模量在低温性能中的作用

进一步的分析表明,涂层的模量(刚度)与其在低温循环下的性能之间存在很强的相关性。

由于刚性助焊剂残留物和涂层材料之间的热膨胀系数(CTE)不匹配,高模量涂层(如紫外线固化聚氨酯)更容易分层。相比之下,硅基材料等模量较低的涂层则具有必要的柔韧性,可适应温度波动而不会导致助焊剂残留物应力断裂。

由于焊膏助焊剂残留物通常以树脂为基础,回流焊后会变得僵硬。随着温度的降低,这些残留物会变得更加脆,与坚硬的保形涂料搭配时更容易开裂。

为了验证这一理论,对不同的助焊剂和涂层组合进行了评估,包括高模量紫外线固化聚氨酯与低模量紫外线固化有机硅,以及回流焊后残留物较硬的树脂基焊膏与残留物较软的蜡质焊膏。结果证实,降低涂层或残留物的模量可显著减少分层故障。

进一步的观察表明,溶剂型丙烯酸涂料的性能优于紫外线固化聚氨酯,这可能是由于溶剂能够促进与残留物更紧密地结合。这种更紧密的粘合似乎减轻了 CTE 失配的不利影响,并提高了整体附着力。

图 2 和表 6 总结了从这些测试中收集到的数据,说明了不同涂层在极端热条件下的表现。请注意,Tg 表示玻璃化转变,Tg 越高表示硬度越高。

| 紫外线固化聚氨酯混合料 | Tg | 粘贴 A | 粘贴 B | 粘贴 C | 评论 |

| A | 40 | 1 | 1 | 1 | 完全脱层,与粘贴 C 的组合效果最差 |

| B | 25 | 3 | 1 | 4 | 脱层,但不是整体脱层 |

| C | 3 | 4 | 3 | 4 | 润湿问题,轻微分层 |

| D | -60 | 5 | 5 | 5 | 完美,无分层 |

无清洁浆料的最低温度阈值

我们还进行了另一项测试,以确定树脂基免洗浆料与丙烯酸或丙烯酸酯/聚氨酯涂层配对后出现分层的最低温度。不同材料的测试结果并不一致,但没有任何一种助焊剂/涂层组合在超过 -35°C 的温度下进行 10 次循环后出现分层现象。

这表明,在要求极端低温可靠性的应用中,必须仔细选择具有低模量特性的保形涂料,以防止助焊剂残留物内出现机械应力断裂。

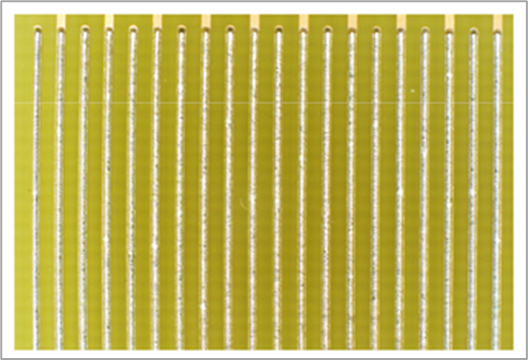

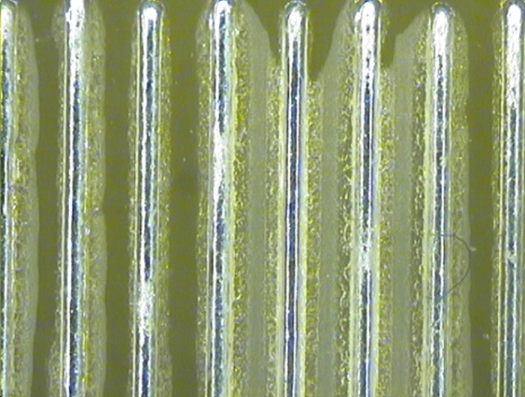

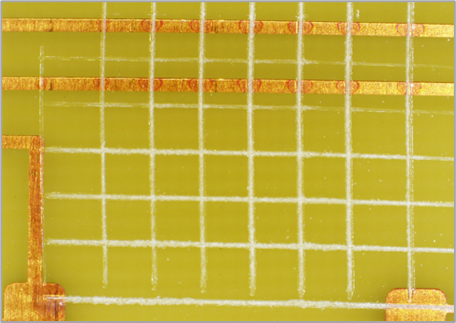

图 3 和图 4 展示了测试装置。图 5 显示了一个失败样品的例子。

有趣的是,当使用低/无残留氮回流焊膏时,在热冲击测试中没有出现分层现象。这表明,没有刚性助焊剂残留物消除了在树脂基焊膏中观察到的主要失效机制。图 6 和图 7 显示了之前传统的无清洁焊膏结果与低/无残留焊膏结果之间的对比。

硬助焊剂残留物和聚氨酯涂层分层

对脱层样品进行的其他目视分析进一步证明了助焊剂残留物在涂层失效中所起的作用。一系列图片说明了硬助焊剂残留物与高模量聚氨酯涂层之间的特殊相互作用,突出显示了在这些材料中观察到的开裂和脱落问题:

这些研究结果进一步说明,回流焊后具有高硬度的助焊剂残留物与坚硬的保形涂层搭配使用时,极易发生断裂。

吸湿和电气故障

虽然保形涂料能提供环境保护,但它们并不是密封的。研究发现,所有测试的涂层都表现出不同程度的湿气透过性,这可能成为影响长期电气可靠性的关键因素。

在使用较软助焊剂残留物的情况下,残留物内的吸湿会导致腐蚀和枝晶生长,从而大大增加电气故障的风险。在 85°C/85% 相对湿度下进行的表面绝缘电阻(SIR)测试表明,某些材料组特别容易形成树枝状晶体,而在 40°C/90% 相对湿度下进行的测试则显示出较少的故障。

图 13 概括了 SIR 测试期间收集的数据。图 14 显示了在潮湿的测试条件下树枝状晶粒的生长情况,进一步证实了与潮湿有关的故障。

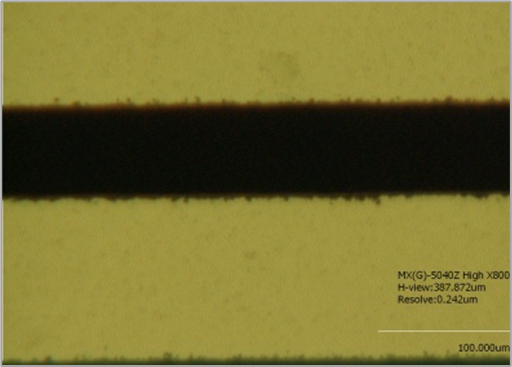

通过十字划痕和胶带测试进行附着力测试

为了进一步评估涂层性能,还在黑光和白光条件下使用十字划痕切割和胶带拉断测试进行了附着力测试。结果证实,大多数涂层/助焊剂组合都表现出了可接受的附着力,在大多数情况下,黑光检查显示出均匀的附着力。

最终的附着力结果见图 15 和图 16,可直观地确认测试样品的涂层附着力良好。

结论和对行业的影响

这项研究进行了数百次单独测试,以评估保形涂料与无清洁助焊剂残留物之间的相互作用。

虽然涂料和残留物的潜在组合太多,无法进行详尽的测试,但我们还是提取了关键的见解,为考虑采用这种方法的制造商提供实用指导。

主要收获:

- 保形涂料可以在没有干净助焊剂残留物的情况下成功应用,但必须进行兼容性测试。

- 较软的涂层(有机硅)抗分层能力最强,而较硬的涂层(紫外线固化聚氨酯)在低温下会增加分层风险。

- 助焊剂残留物的特性很重要--较软的残留物可防止分层,但会影响 SIR 性能。

- 吸湿仍然是一项挑战--增加了树枝状生长和电气故障的风险。

- 向无清洁工艺的转变将继续下去,特别是随着 RoHS 豁免的到期,锡须的减少仍是当务之急。

最后的思考

随着电子组装日益复杂,有效涂覆无清洁助焊剂残留物的能力对于可靠性和成本控制将变得越来越重要。了解涂层、助焊剂残留物和环境因素之间的相互作用对于关键任务应用的长期成功至关重要。