作者:蒂莫西-奥尼尔

长期以来,钢网印刷一直是应用焊膏的基石,但它在处理超小或超大元件时受到限制。这一挑战凸显了对适应性强的创新焊膏涂敷方法的需求。在本文中,我们将深入探讨先进的点胶技术,探索有助于克服常见生产挑战的解决方案。

锡膏应用挑战

钢网印刷尽管效率很高,但在元件尺寸的两个极端上却很吃力--面积阵列和底部终端元件不断缩小,而连接器和其他元件的尺寸却可能增大。这种差异使钢网印刷的能力捉襟见肘。点胶具有无限灵活性的优势,既能生产微小的沉积物,也能生产大量的沉积物,同时还能与现有的 SMT 工艺无缝集成。

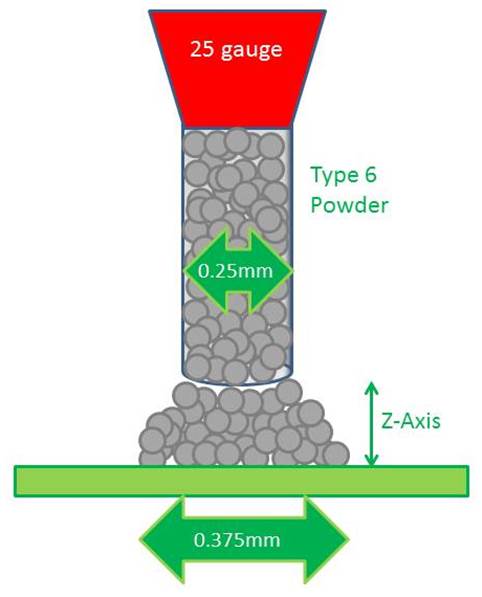

例如,25 号点胶针的内径为 10 密耳或 0.25 毫米,长度为 0.25 英寸或 6.35 毫米。如果我们将针尖视为钢网孔径并计算其面积比,它将是 0.10,这在钢网上被认为是不可能达到的 5 倍!如果没有点胶机的压力和焊膏中更细的焊料颗粒,就不会有任何焊料沉积到印刷电路板上。图 1 显示了一个典型的 25 号针头,使用 6 型焊膏产生 15 密耳或 0.375 毫米的沉积。

点胶技术概述

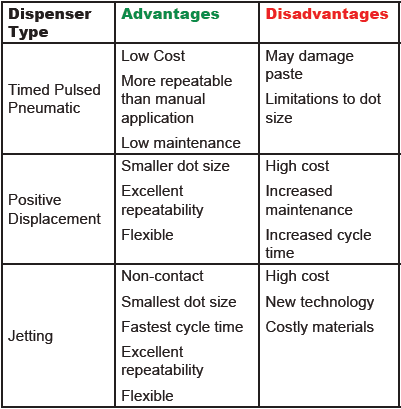

点胶技术包括多种方法,每种方法都有其独特的优点和局限性。表 1 总结了用于焊膏沉积的三大类点胶设备的优缺点。

尽管有这些明显的优点,点胶的主要缺点是周期时间长,与钢网印刷时刮刀一次冲程可完成数千个沉积相比,点胶的速度要慢得多。然而,当基板或元件配置和焊膏量要求不允许进行钢网印刷时,点胶焊膏可能是最好的选择,既可以单独使用,也可以作为印刷的补充。如图 2 所示,一些钢网印刷机型号甚至有内部锡膏(和粘合剂)分配器可供选择。

优化配药,提高效率和质量

要在点胶技术上取得成功,需要仔细考虑设备的选择和工艺的调整。点胶的焊膏由两种主要成分组成:焊料合金粉和助焊剂介质。由于焊料和助焊剂的密度相差很大,因此在点胶过程中保持悬浮液的均匀具有挑战性。

此外,焊粉是颗粒材料,这增加了分配器偶尔堵塞的可能性。为避免定时脉冲气动和容积式分配器发生分离或堵塞,应认真遵守几条关键准则:

- 使用尽可能短的喷嘴长度。

- 尽可能将气压保持在较低水平;定时脉冲喷涂时气压小于 40psi(2.75bar),容积式喷涂时气压小于 10psi(0.7bar),并且不要循环开关气压。

- 控制 Z 轴相对于基底的高度,这对点对点尺寸的重复性和再现性至关重要。

- 使用前,将焊膏尖端朝下冷藏保存。 如果已加热至环境温度,请勿再次冷藏。

- 一旦浆糊开始堵塞分配头,就应将其刮除。

随着喷嘴内径的减小,粉末网眼尺寸和金属含量也可能需要调整,这就需要与材料供应商合作,以确保兼容性和性能。

焊膏喷射技术的进步

焊膏喷射技术因其灵活性和精确性,可轻松调整焊膏沉积位置和数量而广受欢迎。最新的喷射技术虽然在速度上无法与印刷技术相提并论,但与前代技术相比,差距已大大缩小。对于高混合/低产量或原型制造商来说,这是一项值得研究的技术。

此外,焊膏喷射阀现在被安装到焊膏检测设备上,为装配商提供了一种 "无接触 "的纠正方法,以解决 SPI 系统识别出的焊膏沉积不足的问题(图 3)。焊膏还可以喷射到需要额外焊膏的印刷电路板特征上,从而消除了对阶梯模板、昂贵的预成型或非常规印刷技术的需求。

配药成功的战略考虑因素

说到锡膏沉积,钢网印刷几乎总是首选,因为它是行业标准。材料的可获得性以及技术界的丰富资源和知识库也使印刷成为首选。但是,如果仅靠印刷无法提供足够小或足够多的焊膏量,点胶往往是最佳选择。

装配商、材料供应商和设备制造商之间的合作是点胶方法取得成功的关键。了解焊膏的固有特性和点胶设备的技术细节,可以极大地影响 PCB 组装工艺的效率和质量。