Brasage à basse température est un domaine qui se développe rapidement et qui présente plusieurs avantages potentiels pour l'industrie électronique. Ces avantages comprennent la réduction du gauchissement des composants et des substrats, la réduction de la consommation d'énergie et la réduction des coûts des matériaux. Cependant, l'absence d'alliage de soudure standard et les propriétés uniques des alliages émergents nécessitent le développement de nouveaux flux et procédés pour réussir.

Dans cet article, nous explorons les défis et les opportunités actuels dans le domaine du brasage à basse température. Il s'agit notamment de la disponibilité limitée des alliages basse température, des inconvénients des alliages à haute teneur en bismuth, de l'impact des éléments additifs sur les propriétés des alliages, de la nécessité de nouveaux systèmes de flux et de l'importance de demander conseil aux fournisseurs de brasage.

Qu'est-ce que le brasage à basse température ?

Il n'existe pas de définition formelle de l'expression "soudure "basse température. Toutefois, il s'agit généralement d'alliages dont les températures maximales de refusion sont inférieures à celles des alliages traditionnels. SAC305 et ses variantes. Alors que le SAC305 a une fenêtre de température de refusion maximale de 230°C à 255°C, les alliages à basse température ont généralement des exigences de refusion maximale de 190°C ou moins. Les matériaux à base de SnBi, par exemple, ont des exigences de refusion de 170°C à 190°C.

Bien qu'il n'existe actuellement aucun alliage de soudure standard pour le brasage à basse température, les alliages les plus courants contiennent du bismuth. En effet, les autres éléments candidats qui pourraient contribuer à abaisser les points de fusion lorsqu'ils sont alliés à l'étain, tels que le cadmium, le gallium et l'indium, sont soit toxiques, soit beaucoup plus chers.

Quels sont les avantages et les applications du brasage à basse température ?

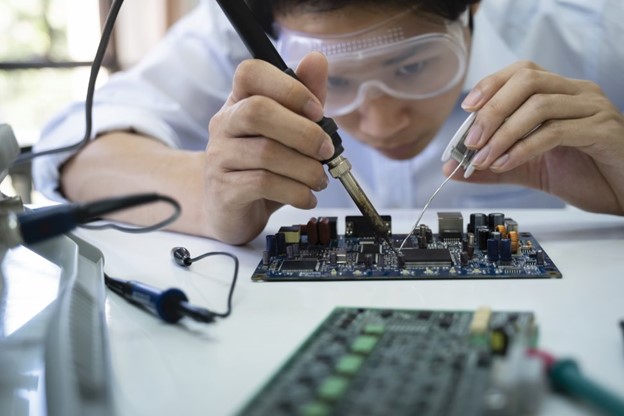

L'une des principales applications du brasage à basse température est la technologie de montage en surface (SMT) pour l'assemblage de dispositifs électroniques. L'un des défis de la technologie SMT est le risque de déformation. Le gauchissement peut se produire lorsque les composants sont exposés à des températures élevées pendant le processus de brasage. Le brasage à basse température permet d'atténuer ce risque et d'améliorer la fiabilité des interconnexions.

Voici une liste plus complète des avantages du brasage à basse température :

- Réduction du gauchissement : Des températures plus basses réduisent le gauchissement des composants et des substrats pendant l'assemblage, ce qui diminue le risque de défauts d'ouverture non humide (NWO) et améliore la fiabilité du produit.

- Réduction des coûts des matériaux : En utilisant des soudures à plus basse température, les fabricants peuvent incorporer des plastiques et d'autres matériaux moins coûteux, ce qui réduit les coûts globaux.

- Flexibilité accrue de la conception : Les soudures à basse température permettent une plus grande souplesse de conception, car des composants plus fins et plus petits peuvent être utilisés sans risque de déformation lors de l'assemblage.

- Réduction de l'impact sur l'environnement : Le brasage à basse température permet de réduire la consommation d'énergie et les avantages environnementaux qui en découlent, ce qui en fait une option plus durable.

- Réduction des coûts de traitement : Les soudures à basse température peuvent être moins coûteuses à mettre en œuvre que les soudures à haute température, car elles nécessitent moins d'énergie.

Ces avantages potentiels font du brasage à basse température un domaine prometteur pour l'innovation et la croissance futures. Les applications destinées aux consommateurs et aux produits jetables seront probablement les premières à l'adopter en raison des avantages en termes de coûts. Toutefois, d'autres industries devront examiner attentivement les options disponibles, l'équation risque/récompense et les ressources nécessaires pour développer un processus d'assemblage à basse température viable.

Quels sont les défis actuels en matière de brasage à basse température ?

Malgré les avantages potentiels du brasage à basse température, plusieurs défis doivent être relevés pour mettre en œuvre ces matériaux avec succès. Voici quelques-uns des principaux défis à relever :

Disponibilité limitée et absence de norme

Actuellement, il existe peu d'options pour les soudures à basse température, les alliages SnBi étant la principale option. Toutefois, les alliages SnBi présentent plusieurs inconvénients par rapport aux matériaux à base de SAC, notamment des performances mécaniques et de fatigue thermique inférieures. Cela limite leur utilisation potentielle dans certaines applications et industries.

L'ajout d'oligo-éléments et d'additifs peut améliorer les performances et est souvent effectué pour répondre aux exigences d'une application particulière. Cependant, compte tenu du grand nombre de variables d'entrée, d'éléments constitutifs, d'éléments additifs, de leur quantité et de leur effet sur les performances de l'alliage de brasage, il est peu probable qu'un seul alliage à basse température réponde à toutes les exigences des applications, voire à la plupart d'entre elles. Par conséquent, il n'existe pas encore de "norme" pour le brasage à basse température.

Inconvénients des alliages à haute teneur en bismuth

Les alliages à forte teneur en bismuth présentent une fragilité qui peut avoir un impact sur la capacité du processus et la fiabilité du produit. L'augmentation du rapport entre l'étain et le bismuth peut réduire la fragilité, mais cela augmente également la gamme pâteuse, ce qui peut rendre difficile l'obtention d'une bonne soudure.

Si les éléments additifs, tels que l'argent, le cuivre, l'antimoine et le nickel, peuvent améliorer les performances mécaniques et thermiques des alliages de bismuth, ces éléments peuvent également avoir un impact sur la ductilité de l'alliage, la température de fusion et les caractéristiques de traitement. Il peut être difficile de trouver un équilibre entre les performances de l'alliage et sa fabricabilité.

Nécessité de nouveaux systèmes de flux

Les propriétés uniques des alliages contenant du bismuth nécessitent le développement de systèmes de flux entièrement nouveaux pour garantir la réussite du brasage. Les effets de l'état de surface, de l'étamage des composants et d'autres surfaces brasées sur ces systèmes de flux doivent encore être clairement définis. Ces défis soulignent la nécessité de poursuivre la recherche et le développement.

L'importance de demander conseil aux fournisseurs de soudure

Il est important de demander conseil aux fournisseurs de soudure qui peuvent fournir des informations précieuses sur les options disponibles et aider les fabricants à choisir l'alliage de soudure adapté à leur application spécifique.

Les fournisseurs de soudure peuvent également fournir des conseils sur le développement d'un processus d'assemblage à basse température viable, y compris la sélection du bon système de flux, l'optimisation des paramètres du processus et l'identification des risques et des défis potentiels.

Travailler avec un fournisseur de brasage réputé peut également aider les fabricants à se tenir au courant des derniers développements en matière de brasage à basse température et à tirer parti des nouvelles innovations et avancées dans ce domaine. En gardant une longueur d'avance, les fabricants peuvent rester compétitifs et s'assurer que leurs produits sont optimisés en termes de performances et de fiabilité.

Publié à l'origine dans Assemblage de circuitsmars 2024.