Wysoka niezawodność pasty lutownicze wytrzymują ekstremalne warunki, zapewniając, że komponenty elektroniczne trzymają się razem bezpiecznie przez długi czas. Jednak rozmowy na temat tych past często koncentrują się niemal wyłącznie na ich niezawodności, przyćmiewając równie ważne wskaźniki wydajności, takie jak zwilżanie, puste przestrzenie i drukowność.

Niniejszy artykuł zmienia perspektywę, opowiadając się za bardziej kompleksowym podejściem do opracowywania i oceny past lutowniczych. Takiego, w którym wysoka niezawodność jest zrównoważona doskonałą wydajnością we wszystkich istotnych wymiarach.

Rzeczywisty koszt przeróbek i złomu

Gdy pasta wyróżnia się niezawodnością, ale nie radzi sobie w innych obszarach, może to prowadzić do zwiększonej liczby przeróbek i wyższych wskaźników złomowania. Konsekwencje są nie tylko techniczne, ale także ekonomiczne.

Ponowne poprawianie słabe połączenia lutowane, mostki lub inne wady-Zużywa cenny czas i zasoby, znacząco wpływając na harmonogram produkcji i wydajność operacyjną. Wskaźnik odpadów, będący bezpośrednią miarą zmarnowanych materiałów, dodatkowo zwiększa koszty.

Prawdziwy koszt przeróbek i złomu obejmuje również utratę produktywności, opóźnienia w dostawach produktów, a nawet utratę reputacji. W sektorach takich jak lotnictwo, motoryzacjai urządzeń medycznych, niezawodność nie podlega negocjacjom. Tutaj niespełnienie rygorystycznych standardów jakości może mieć tragiczne konsekwencje. Podkreśla to potrzebę stosowania past lutowniczych, które działają niezawodnie we wszystkich metrykach.

Opracowywanie past do rzeczywistych zastosowań

Opracowanie past lutowniczych spełniających te kompleksowe kryteria wydajności wymaga rygorystycznego podejścia. Właśnie dlatego dysponujemy najnowocześniejszym laboratorium aplikacyjnym, które odtwarza rzeczywiste środowiska produkcyjne. Ta praktyczna, empiryczna metodologia zapewnia, że produkty są nie tylko teoretycznie uzasadnione, ale także praktycznie skuteczne.

Takie podejście pozwala nam również na precyzyjne dostrojenie receptur past. Możemy zmniejszyć puste przestrzenie w złożonych zespołach, poprawić zwilżanie na różnych podłożach i zapewnić spójność drukowania w szerokim zakresie procesów.

AIM's REL22TM: Studium przypadku wszechstronnej wydajności

REL22TM to stop o wysokiej niezawodności, opracowany z myślą o pracy w najbardziej ekstremalnych warunkach. Zaprojektowany, aby zapewnić równowagę między minimalną ilością pustych przestrzeni, doskonałym zwilżaniem i doskonałą drukownością, a także trwałą wytrzymałością mechaniczną i odpornością termiczną.

REL22TM wyróżnia się spośród innych stopów o wysokiej niezawodności zestawem funkcji dostosowanych do najbardziej wymagających zastosowań:

- Szerszy Okno procesu montażu: REL22TM jest wszechstronny, dostosowując się do szerszego zakresu procesów i warunków montażu.

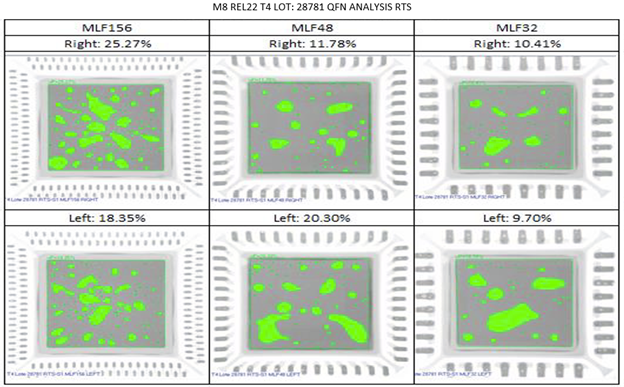

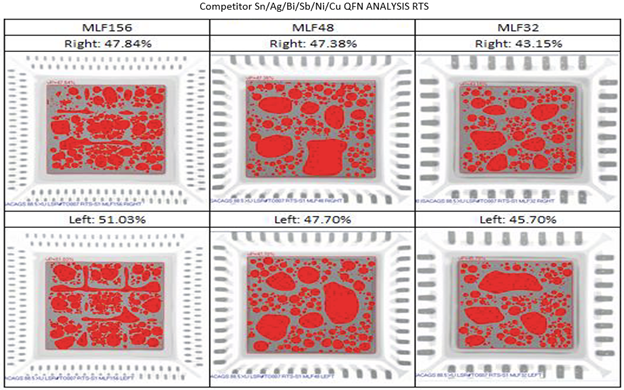

- Znacznie rzadsze oddawanie moczu: REL22TM wykazała znaczną redukcję pustych przestrzeni, co jest krytycznym czynnikiem zwiększającym trwałość i niezawodność zespołów elektronicznych.

- Szybsze i mocniejsze nawilżanie: Skład stopu zapewnia szybkie i solidne zwilżanie, kluczowe dla tworzenia mocnych, niezawodnych połączeń lutowanych.

- Zwiększona wytrzymałość na rozciąganie: Zarówno w formie odlewu, jak i po starzeniu, REL22TM pozostaje wytrzymały i zdolny do wytrzymania naprężeń mechanicznych w czasie.

- Niższe współczynniki pełzania: Jego formuła została zoptymalizowana tak, aby wykazywać niższe współczynniki pełzania, niezbędne do utrzymania integralności połączenia pod wpływem naprężeń termicznych.

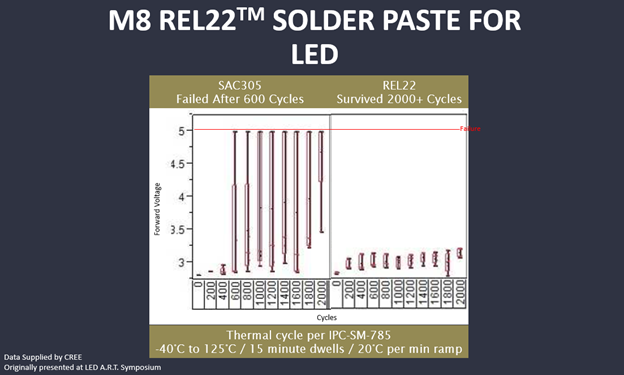

- Doskonała wydajność w cyklu termicznym: REL22TM wyróżnia się w cyklach termicznych, wykazując zdolność do wytrzymywania rygorów powtarzających się skoków temperatury bez pogorszenia wydajności.

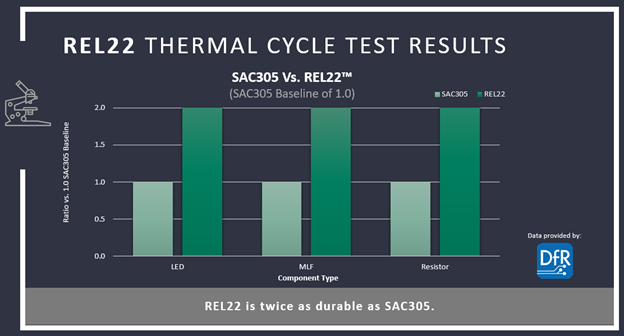

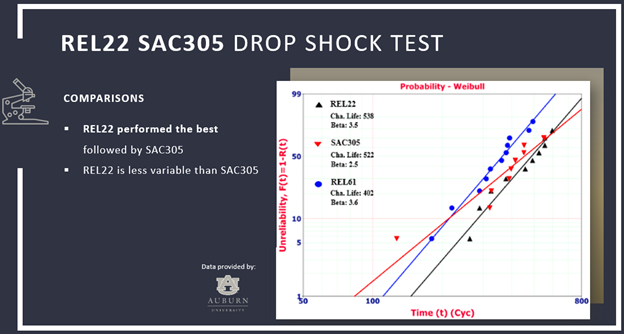

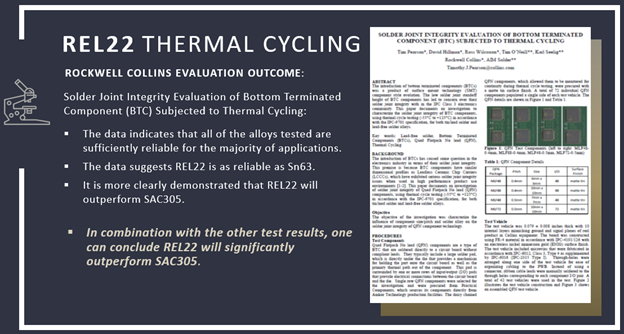

Chociaż udowodniliśmy, że REL22TM Wydajność tego produktu została wielokrotnie potwierdzona w naszych własnych laboratoriach, a także w testach innych firm. Te dodatkowe testy dają naszym klientom pewność i potwierdzenie, że produkt ten spełni ich potrzeby. Organizacje takie jak DfR, Auburn University, Cree Lighting i Rockwell Collins przeprowadziły badania porównujące REL22TM do innych past.

Poniżej przedstawiamy tylko niektóre wyniki takich testów:

Poniższe obrazy przedstawiają REL22TMw porównaniu z konkurencyjną pastą o wysokiej niezawodności.

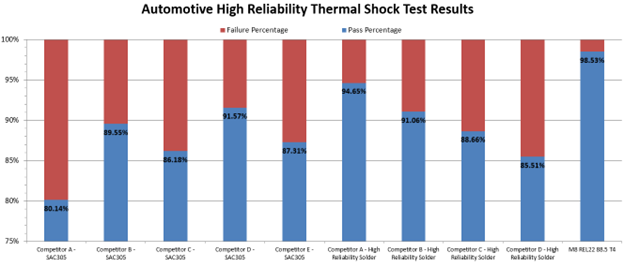

W testach szoku termicznego, REL22TM znacznie przewyższył wiele konkurencyjnych lutów SAC305 i lutów o wysokiej niezawodności z procentowym wynikiem 98,53% w porównaniu do wyników w zakresie 80,14-94,65%.

Uwagi końcowe

Niezawodność to tylko jeden z aspektów wydajności. Nowoczesna produkcja elektroniki wymaga materiałów, które nie tylko wytrzymują trudne warunki, ale robią to bez uszczerbku dla zwilżania, unieważniania, drukowalności i ogólnej wydajności montażu. Holistyczne podejście do wydajności pasty lutowniczej nie jest luksusem, ale koniecznością, biorąc pod uwagę stawkę ekonomiczną i reputacyjną.

AIM Solder's REL22TM został wielokrotnie doceniony, nie tylko przez zewnętrznych testerów i klientów, ale także przez całą branżę. Otrzymał nawet nagrodę Circuits Assembly's New Product Introduction (NPI) Award w 2018 roku na konwencji IPC APEX.

Dowiedz się więcej o REL22TM i jak zaangażowanie AIM Solder w innowacje i jakość może wspierać Twoje cele produkcyjne. Wspólnie zdefiniujmy na nowo, co oznacza "wysoka niezawodność" w branży lutowniczej.