Timothy O'Neill i Karl Seelig

Badanie to ocenia wydajność różnych rodzajów powłok konforemnych bez czystych pozostałości topnika po lutowaniu.

Wraz z rosnącym zapotrzebowaniem na mniejsze i bardziej wydajne układy elektroniczne, projektanci i monterzy stają przed nowymi wyzwaniami środowiskowymi i niekonwencjonalnymi zastosowaniami, które nigdy wcześniej nie były brane pod uwagę. Jednocześnie priorytetem stało się ograniczenie zagrożeń dla środowiska i zdrowia związanych z produkcją i utylizacją elektroniki, co skłania do zmiany materiałów i procesów stosowanych w produkcji.

Potrzeba większej gęstości upakowania i redukcji kosztów doprowadziła do powszechnego przyjęcia pakietów bezołowiowych, takich jak QFN, POP, LGA i Micro-BGA. Komponenty te stanowią poważne wyzwanie w zakresie czyszczenia, ponieważ pozostałości topnika często pozostają uwięzione pod korpusami o niskiej rezystancji. W rezultacie wielu producentów polega obecnie na topnikach bez czyszczenia, zamiast ryzykować niepełne usunięcie zanieczyszczeń jonowych z trudno dostępnych miejsc.

W tym samym czasie, potrzeba odporności na warunki środowiskowe i łagodzenia wiskerów cynowych spowodowała wzrost popularności powłok konforemnych. Stanowi to krytyczne wyzwanie:

- W jaki sposób brak czystego topnika oddziałuje z powłokami konformalnymi?

- Czy powłoki mogą niezawodnie przylegać do zespołów i chronić je bez pozostałości czystego topnika?

Aby rozwiać te obawy, zespół badawczo-rozwojowy AIM nawiązał współpracę z producentami elektroniki OEM i dostawcami powłok konforemnych w celu oceny wydajności różnych rodzajów powłok w stosunku do różnych pozostałości topnika. Badanie to bada realne kombinacje topnika i powłoki, pomagając montażystom zrównoważyć wydajność, niezawodność i koszty.

Rosnące zastosowanie powłok konformalnych

Powłoka konforemna jest coraz częściej stosowana w projektowaniu i produkcji PCB, ponieważ zespoły elektroniczne są wdrażane w bardziej zróżnicowanych i ekstremalnych środowiskach. Wiele z tych zastosowań jeszcze kilka lat temu uznano by za nieodpowiednie dla elektroniki. Niektóre kluczowe zalety powłoki konforemnej obejmują

- Ochrona przed zanieczyszczeniami środowiskowymi, takimi jak wilgoć, kurz i chemikalia.

- Redukcja powstawania wiskerów cynowych, krytycznego czynnika w zespołach bezołowiowych.

- Zapobieganie zwarciom elektrycznym spowodowanym zanieczyszczeniami.

Podczas gdy dostawcy powłok konforemnych zalecają czyszczenie przed aplikacją, wielu producentów decyduje się na powlekanie bezpośrednio na czystych pozostałościach, aby tego uniknąć:

- Wysokie koszty czyszczenia.

- Opóźnienia w produkcji spowodowane etapami czyszczenia.

- Ryzyko niecałkowitego usunięcia topnika w przypadku komponentów o niskim odstawieniu.

Jednak nakładanie powłoki konforemnej na nieusunięte pozostałości topnika rodzi obawy dotyczące przyczepności, niezawodności i długoterminowej wydajności.

Przegląd badania i metodologia testowania

Cele

W badaniu tym oceniono kompatybilność powłok konformalnych bez pozostałości czystego topnika poprzez ocenę wydajności elektrycznej, siły przyczepności i trwałości środowiskowej. Aby zapewnić dokładną ocenę, zastosowano następujące standardy branżowe:

- IPC J-STD-004 - Testowanie SIR (rezystancja izolacji powierzchniowej).

- IPC CC-830 - Kwalifikacja wydajności związków elektroizolacyjnych.

- ASTM D3359 - Test taśmy adhezyjnej.

Testy te mierzyły wartości SIR, właściwości adhezyjne i trwałość środowiskową każdej kombinacji materiałów. Wyniki porównano z danymi wyjściowymi dostarczonymi przez dostawcę w celu ustalenia, czy wydajność została zwiększona lub pogorszona w przypadku połączenia pozostałości topnika z powłokami konformalnymi.

Rodzaje ocenianych powłok konforemnych

Następujące pięć klas powłok konforemnych zostało przetestowanych na różnych pozostałościach bez czystego topnika:

Akryle

Tworzywa termoplastyczne rozpuszczone w rozpuszczalnikach

| Mocne strony | Słabe strony |

| Suszenie powietrzem | Rozpuszczalniki zawierające LZO |

| Łatwa zmiana rozpuszczalnika | Słaba odporność na rozpuszczalniki |

| Dobra bariera dla wilgoci | Łatwopalny |

| Łatwość użytkowania | Zmiękcza się w wysokiej temperaturze |

…

Uretany

Chemicznie utwardzane usieciowane polimery

| Mocne strony | Słabe strony |

| Odporność na rozpuszczalniki | Niektóre zawierają lotne związki organiczne |

| Odporność na wilgoć | Przeróbka |

| Odporność na ścieranie | Szybkość utwardzania zależna od środowiska |

| Właściwości dielektryczne | Zagrożenia dla zdrowia pracowników |

…

Silikony

Powłoki utwardzane wilgocią

| Mocne strony | Słabe strony |

| Odporność na wilgoć | Ścieranie |

| Odporność na wilgoć | Zanieczyszczenie w miejscu pracy |

| Elastyczność | |

| Odporność na temperaturę |

…

Epoksydy

Zazwyczaj dwuskładnikowe systemy o wysokiej odporności chemicznej

| Mocne strony | Słabe strony |

| Odporność na wilgoć | Dwuczęściowy |

| Odporność na wilgoć | Przeróbka |

| Odporność na ścieranie | Żywotność garnka |

| Właściwości dielektryczne |

…

Uretany akrylowane

Powłoki uretanowe utwardzane promieniami UV

| Mocne strony | Słabe strony |

| Właściwości ochronne | Inwestycje kapitałowe |

| Przez Put | Przeróbka |

| Wpływ na środowisko | Cieniowanie |

| Kontrola UV |

…

Wyniki i kluczowe wnioski

Testowanie rezystancji izolacji powierzchniowej (SIR)

Kryteria zaliczenia/niezaliczenia SIR (IPC J-STD-004B §3.4.1.4.1) są następujące:

- Minimalna rezystancja izolacji: ≥100 MΩ.

- Brak migracji elektrochemicznej zmniejszającej odstępy między przewodnikami o >20%.

- Brak korozji przewodów.

Podsumowanie wyników testów dla wszystkich testowanych kombinacji:

- Wszystkie kombinacje strumienia/powłoki przekroczyły wymagania SIR.

- Nie zaobserwowano tworzenia się dendrytów.

- Brak wymiernego zmniejszenia odstępów między przewodami.

- Brak przebarwień między przewodami

- Brak plam wodnych

- Brak migracji podpowierzchniowej

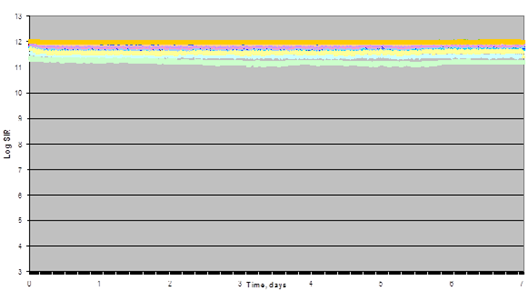

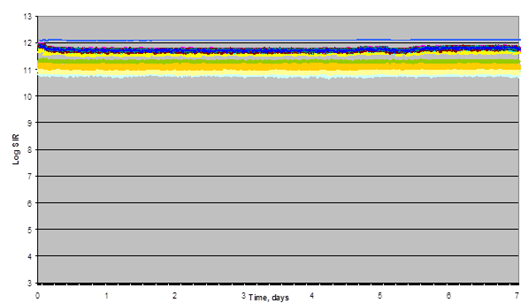

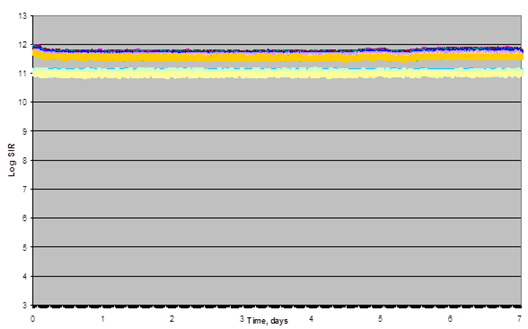

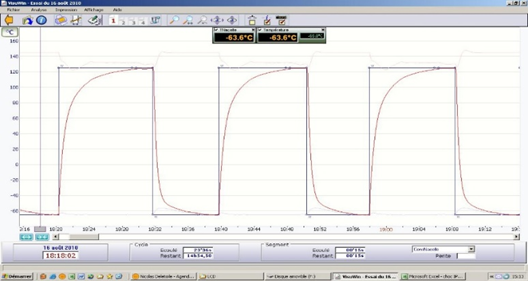

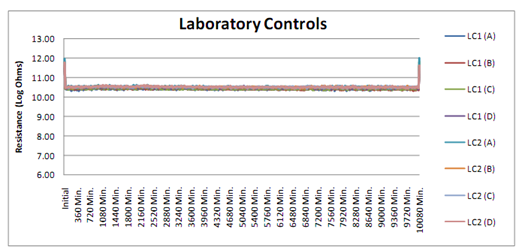

Poniższe wykresy przedstawiają przykłady typowych zaobserwowanych wyników SIR.

Wykres 1. "L" utwardzane promieniami UV, "Pasta 54" (Sn-Pb), "Kontrola"

Wykres 2. Powłoka utwardzana promieniami UV "H", "Pasta 54" (SAC305), Kontrola

Wykres 3. "H" utwardzane promieniami UV, "Pasta 54" (Sn-Pb), kontrola

Szok termiczny i testy przyczepności

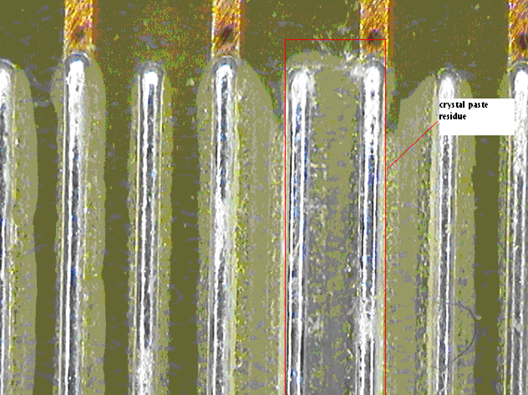

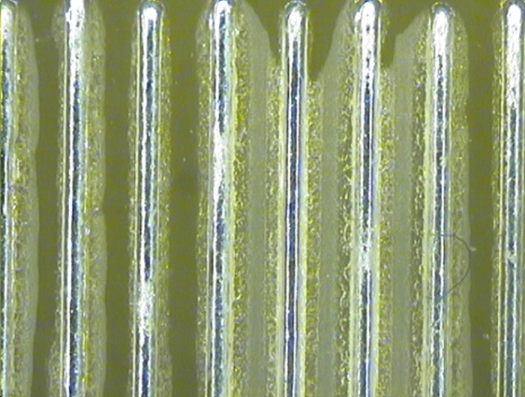

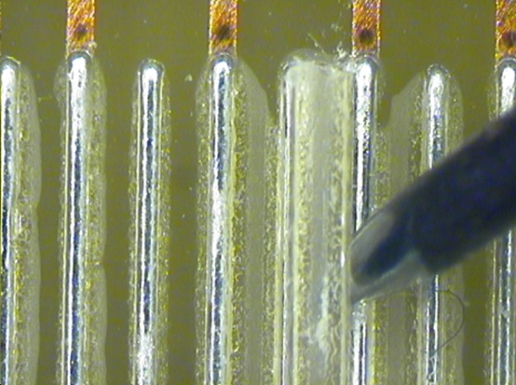

Aby ocenić trwałość powłok konforemnych bez pozostałości czystego topnika, przeprowadzono testy szoku termicznego z cyklicznymi zmianami temperatury w zakresie od -60°C do +125°C. Początkowo zakładano, że awarie mogą być spowodowane zmiękczeniem pozostałości topnika w wysokich temperaturach, umożliwiając ruch między powłoką a płytką drukowaną. Jednak dalsze badania ujawniły inny tryb uszkodzenia - uszkodzenie spoiwa w samej pozostałości topnika.

W tych przypadkach pozostałości topnika pozostały silnie przylegające zarówno do płytki drukowanej, jak i powłoki konformalnej, ale wewnętrzne pęknięcia rozwinęły się w obrębie pozostałości, prowadząc do rozwarstwienia. Ten tryb awarii zaobserwowano we wszystkich powłokach z wyjątkiem materiałów na bazie silikonu, które pozostały nienaruszone. Powłoki konforemne utwardzane promieniowaniem UV wykazywały najgorszą wydajność, z rozległym rozwarstwieniem, podczas gdy powłoki akrylowe na bazie rozpuszczalnika działały lepiej, ale nadal wykazywały oznaki awarii. Wyniki wskazują, że zdolność powłoki do przenoszenia naprężeń mechanicznych była kluczowym czynnikiem zapobiegającym rozwarstwieniu.

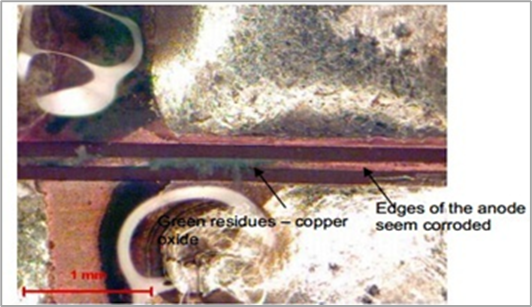

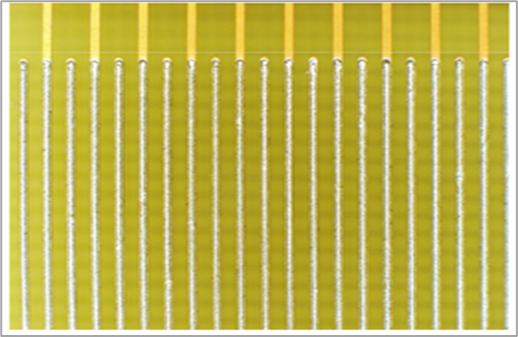

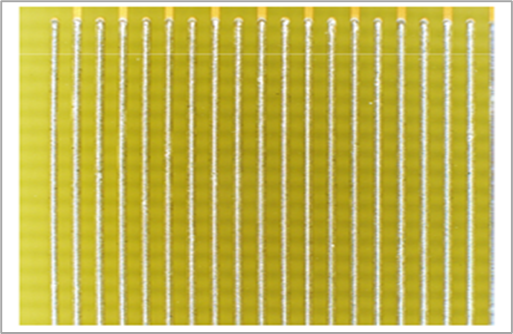

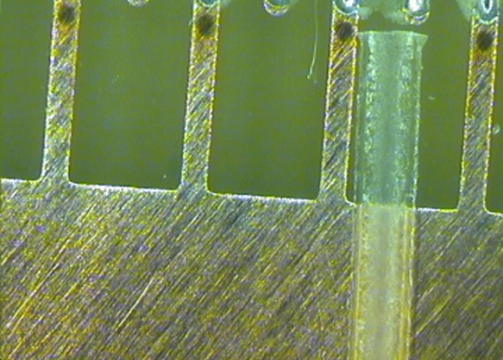

Zdjęcia rozwarstwionych próbek potwierdziły uszkodzenie kohezyjne w obrębie pozostałości topnika, a nie oderwanie od PCB lub powłoki. Rysunek 1 ilustruje, jak topnik pozostał przyczepiony do PCB nawet po oderwaniu się powłoki.

Chociaż wyraźnie zaobserwowano rozwarstwienie, nie ustalono, czy rozwarstwiona, ale przylegająca powłoka konforemna może nadal zapewniać odpowiednią ochronę środowiska. Konieczne byłyby dalsze badania, aby ocenić, czy powłoki, które oddzielają się, ale pozostają na miejscu, nadal działają jako skuteczne bariery przed wilgocią i zanieczyszczeniami.

Rola modułu powłoki w wydajności w niskich temperaturach

Dalsza analiza wykazała silną korelację między modułem (sztywnością) powłoki a jej wydajnością w niskich temperaturach.

Powłoki o wysokim module, takie jak uretany utwardzane promieniami UV, były znacznie bardziej podatne na rozwarstwienie ze względu na niedopasowanie współczynników rozszerzalności cieplnej (CTE) między sztywną pozostałością topnika a materiałem powłoki. Z kolei powłoki o niskim module, takie jak materiały na bazie silikonu, zapewniały elastyczność niezbędną do dostosowania się do wahań temperatury bez powodowania pęknięć naprężeniowych w pozostałości topnika.

Ponieważ pozostałości topnika pasty lutowniczej są zwykle oparte na żywicy, stają się sztywne po ponownym rozpływie. Wraz ze spadkiem temperatury, pozostałości te stają się jeszcze bardziej kruche, co czyni je bardziej podatnymi na pękanie w połączeniu ze sztywną powłoką konformalną.

Aby przetestować tę teorię, oceniono różne kombinacje topnika i powłoki, w tym uretan utwardzany promieniami UV o wysokim module sprężystości w porównaniu z silikonem utwardzanym promieniami UV o niskim module sprężystości, a także pastę lutowniczą na bazie żywicy z twardą pozostałością po przepływie w porównaniu z pastą z bardziej miękką, woskową pozostałością. Wyniki potwierdziły, że zmniejszenie modułu powłoki lub pozostałości znacznie zmniejszyło liczbę uszkodzeń spowodowanych rozwarstwieniem.

Dalsze obserwacje wykazały, że powłoki akrylowe na bazie rozpuszczalnika przewyższały uretany utwardzane promieniowaniem UV, prawdopodobnie ze względu na zdolność rozpuszczalnika do ułatwienia bardziej intymnego wiązania z pozostałością. To ściślejsze wiązanie wydaje się zmniejszać niekorzystne skutki niedopasowania CTE i poprawia ogólną przyczepność.

Dane zebrane z tych testów podsumowano na rysunku 2 i w tabeli 6, które ilustrują, jak różne powłoki zachowywały się w ekstremalnych warunkach termicznych. Uwaga, Tg oznacza zeszklenie, a wyższe Tg oznacza większą sztywność.

| Hybrydy uretanowe utwardzane promieniami UV | Tg | Wklej A | Pasta B | Pasta C | Komentarz |

| A | 40 | 1 | 1 | 1 | Całkowite rozwarstwienie, połączenie z pastą C było najgorsze |

| B | 25 | 3 | 1 | 4 | Rozwarstwienie, ale nie globalne |

| C | 3 | 4 | 3 | 4 | Problemy z zwilżaniem, lekkie rozwarstwienie |

| D | -60 | 5 | 5 | 5 | Idealny, bez rozwarstwień |

Próg minimalnej temperatury dla braku czystych past

Dodatkowy test został przeprowadzony w celu określenia najniższej temperatury, w której pasta na bazie żywicy bez czyszczenia może być połączona z powłoką akrylową lub akrylowo-uretanową przed rozwarstwieniem. Wyniki były niespójne w przypadku różnych materiałów, ale żadna z testowanych kombinacji topnika i powłoki nie wytrzymała więcej niż -35°C przez 10 cykli, zanim doszło do rozwarstwienia.

Sugeruje to, że aplikacje wymagające niezawodności w ekstremalnie niskich temperaturach muszą starannie wybierać powłoki konformalne o niskim module sprężystości, aby zapobiec mechanicznym pęknięciom naprężeń w pozostałościach topnika.

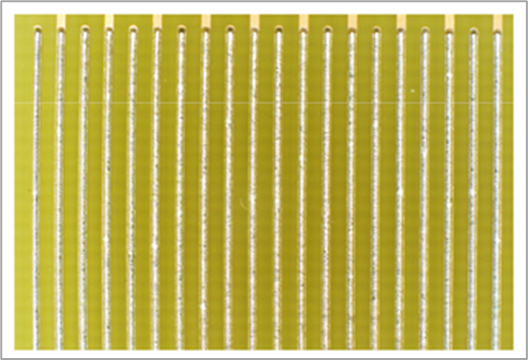

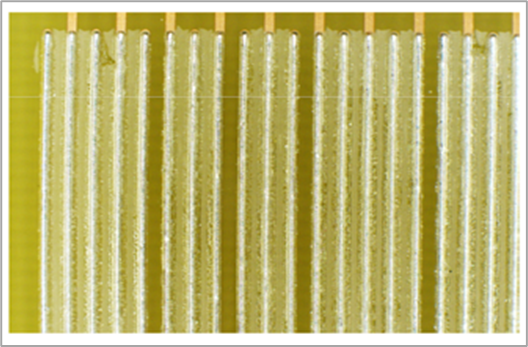

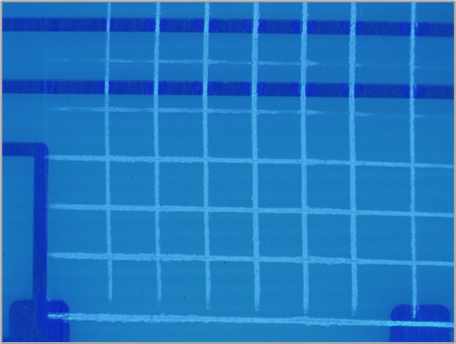

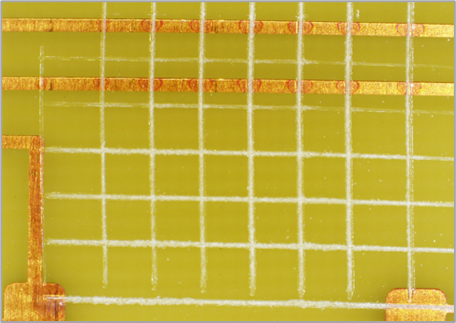

Rysunki 3 i 4 ilustrują konfigurację testową. Rysunek 5 przedstawia przykład nieudanej próbki.

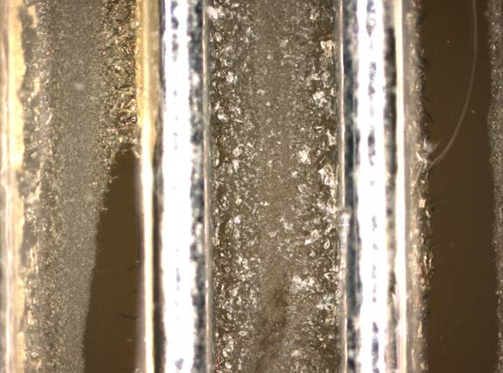

Co ciekawe, gdy zastosowano pastę lutowniczą rozpływową o niskiej/żadnej pozostałości azotu, podczas testów szoku termicznego nie doszło do rozwarstwienia. Sugeruje to, że brak sztywnych pozostałości topnika eliminuje główny mechanizm uszkodzeń obserwowany w pastach lutowniczych na bazie żywicy. Kontrast między poprzednimi tradycyjnymi wynikami bez czystej pasty a wynikami past lutowniczych o niskiej / bez pozostałości można zauważyć na rysunkach 6 i 7.

Pozostałości twardego topnika i rozwarstwienie powłoki uretanowej

Dodatkowa analiza wizualna rozwarstwionych próbek dostarczyła dalszych dowodów na rolę, jaką pozostałości topnika odgrywają w uszkodzeniu powłoki. Seria obrazów ilustruje specyficzną interakcję między twardymi pozostałościami topnika a powłokami uretanowymi o wysokim module sprężystości, podkreślając problemy z pękaniem i odrywaniem obserwowane w tych materiałach:

Wyniki te potwierdzają wniosek, że pozostałości topnika o wysokiej sztywności po ponownym rozpływie są bardzo podatne na pękanie w połączeniu ze sztywnymi powłokami konformalnymi.

Absorpcja wilgoci i awarie elektryczne

Powłoki konforemne zapewniają ochronę środowiska, ale nie są hermetyczne. Badanie wykazało, że wszystkie testowane powłoki wykazywały różny stopień przenikania pary wodnej, co może stać się krytycznym czynnikiem w długoterminowej niezawodności elektrycznej.

W przypadkach, w których zastosowano bardziej miękkie pozostałości topnika, absorpcja wilgoci w pozostałościach doprowadziła do korozji i wzrostu dendrytów, znacznie zwiększając ryzyko awarii elektrycznych. Testy rezystancji izolacji powierzchniowej (SIR) w temperaturze 85°C/85% RH wykazały, że niektóre zestawy materiałów były szczególnie podatne na tworzenie się dendrytów, podczas gdy te testowane w temperaturze 40°C/90% RH wykazywały mniej awarii.

Dane zebrane podczas testów SIR podsumowano na rysunku 13. Dalsze potwierdzenie uszkodzeń związanych z wilgocią zaobserwowano na rysunku 14, który pokazuje rozwój dendrytów w wilgotnych warunkach testowych.

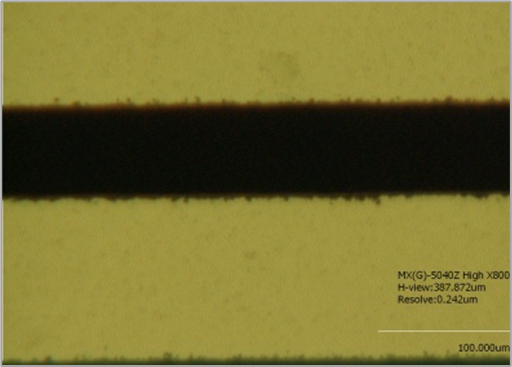

Testowanie przyczepności za pomocą testu Crosshatch i testu taśmowego

Aby dokładniej ocenić wydajność powłoki, przeprowadzono testy przyczepności przy użyciu testu cięcia poprzecznego i odrywania taśmy zarówno w świetle czarnym, jak i białym. Wyniki potwierdziły, że większość kombinacji powłoka/strumień wykazała akceptowalną przyczepność, a badanie w świetle czarnym wykazało jednolitą przyczepność w większości przypadków.

Ostateczne wyniki przyczepności przedstawiono na Rysunku 15 i Rysunku 16, które wizualnie potwierdzają prawidłową przyczepność powłoki na badanych próbkach.

Wnioski i implikacje dla branży

Badanie to reprezentuje setki indywidualnych testów przeprowadzonych w celu oceny interakcji między powłokami konformalnymi a nieczystymi pozostałościami topnika.

Podczas gdy potencjalne kombinacje powłok i pozostałości są zbyt liczne, aby je wyczerpująco przetestować, wyodrębniono kluczowe spostrzeżenia, aby zapewnić praktyczne wskazówki dla producentów rozważających takie podejście.

Kluczowe wnioski:

- Powłoki konformalne mogą być z powodzeniem nakładane bez pozostałości czystego topnika, ale testy kompatybilności są niezbędne.

- Miękkie powłoki (silikony) są najbardziej odporne na rozwarstwienie, podczas gdy twardsze powłoki (uretany utwardzane promieniami UV) zwiększają ryzyko rozwarstwienia w niskich temperaturach.

- Charakterystyka pozostałości topnika ma znaczenie - bardziej miękkie pozostałości zapobiegają rozwarstwieniu, ale mogą pogorszyć wydajność SIR.

- Wchłanianie wilgoci pozostaje wyzwaniem - zwiększając ryzyko wzrostu dendrytów i awarii elektrycznej.

- Przejście w kierunku czystych procesów będzie kontynuowane, zwłaszcza że wyłączenia RoHS wygasają, a ograniczenie wiskerów cynowych pozostaje priorytetem.

Myśl końcowa

W miarę jak zespoły elektroniczne stają się coraz bardziej złożone, zdolność do skutecznego powlekania bez pozostałości topnika staje się coraz ważniejsza dla niezawodności i kontroli kosztów. Zrozumienie wzajemnego oddziaływania między powłokami, pozostałościami topnika i czynnikami środowiskowymi ma zasadnicze znaczenie dla długoterminowego sukcesu w zastosowaniach o znaczeniu krytycznym.