Timothy O'Neill

Sstarsza pasta lepkość i właściwości tiksotropowe wpływają na jego wydajność w różnych środowiskach produkcyjnych.

Lepkość jest miarą odporności płynu na przepływ. Można ją porównać do "grubości" lub "rzadkości" płynu. Płyn, który płynie powoli, jak melasa, ma wysoką lepkość, podczas gdy płyn, który płynie łatwo, jak woda, ma niską lepkość.

Tabela 1 przedstawia typowe lepkości różnych cieczy.

| Materiał w temperaturze 70°F | Przybliżona lepkość w centypozach (cps) |

| Woda | 1-5 cps |

| Krew | 10-20 cps |

| Olej kukurydziany | 50-100 cps |

| Syrop klonowy | 150-200 cps |

| Gliceryna | 1-2 kcps |

| Miód | 2-3 kcps |

| Melasa | 5-10 kcps |

| Ketchup | 50-70 kcps |

| Masło orzechowe | 500 kcps |

| Pasta lutownicza - nowa | 500-700 kcps |

| Pasta lutownicza - stara | 750-1,000 kcps |

| Skrobia roślinna | 1,000 kcps |

| Caulk | 5,000 kcps |

| Kit | 10 000 kcps |

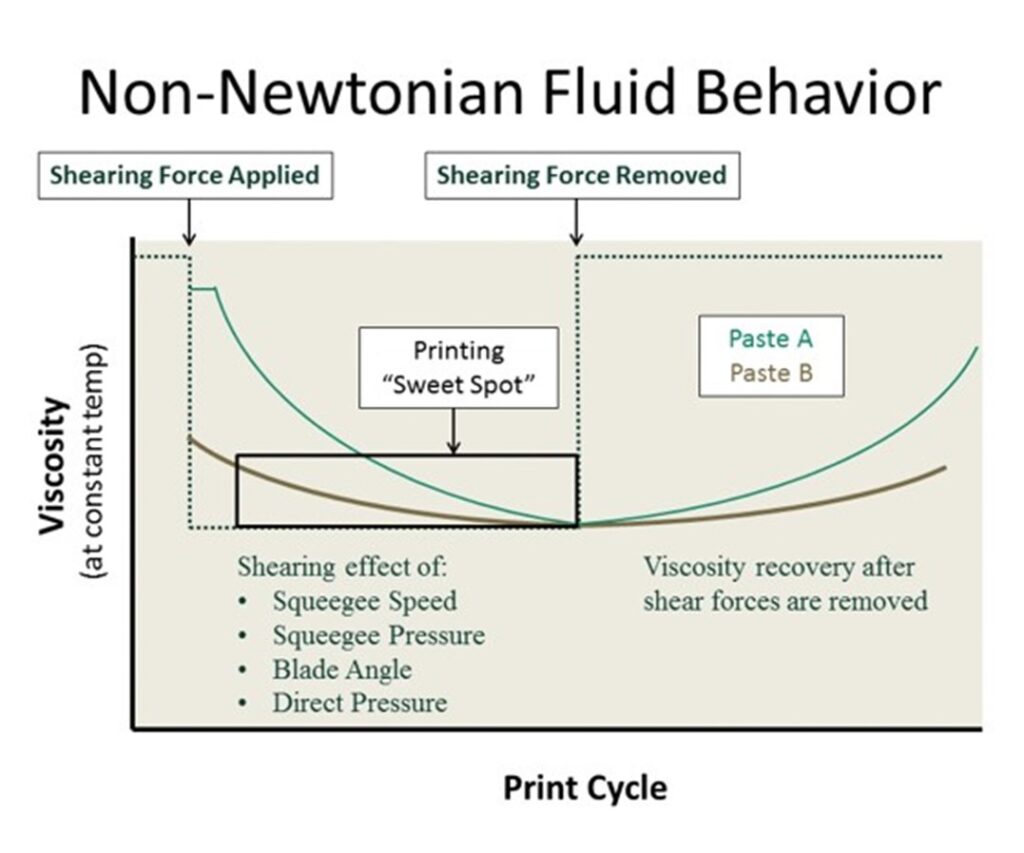

Tiksotropia jest właściwością unikalną dla niektórych płynów nienewtonowskich. Opisuje ona, w jaki sposób lepkość płynu zmienia się pod wpływem przyłożonych sił, ale stopniowo wraca do normy po usunięciu naprężenia. (Różnica między płynami newtonowskimi a nienewtonowskimi polega na tym, że te pierwsze utrzymują stałą lepkość niezależnie od przyłożonych sił).

Farba ścienna jest przykładem tiksotropowej cieczy nienewtonowskiej. Farba rozrzedza się po przyłożeniu siły podczas pociągnięcia pędzlem lub wałkiem w celu ułatwienia przepływu i wypełnienia niedoskonałości, ale szybko gęstnieje, aby zapobiec zaciekom i kapaniu po usunięciu siły.

Pod tym względem drukowanie pasty lutowniczej przypomina malowanie. Ostrze rakli przykłada siłę ścinającą, gdy toczy lut po szablonie. To tymczasowo zmniejsza lepkość, umożliwiając przepływ pasty i wypełnienie otworów szablonu. Po usunięciu siły pasta lutownicza gęstnieje, zachowując kształt otworów po podniesieniu szablonu.

Produkcja wielkoseryjna: Potrzeba stałej lepkości

W produkcji wysokonakładowej i wysokowydajnej, szybkie procesy aplikacji wymagają past lutowniczych zdolnych do wytrzymania dużych prędkości drukowania i wyższego nacisku rakli. Powoduje to powstanie większych sił ścinających na paście, pomagając jej wpłynąć do otworów szablonu, ale także wymaga szybkiego powrotu do pierwotnej grubości.

Zbyt gruba pasta może nie być odpowiednio cienka, co prowadzi do niepełnego wypełnienia otworu lub nadmiernych wymagań dotyczących czyszczenia szablonu. I odwrotnie, zbyt rzadka pasta może się rozprzestrzeniać lub opadać, powodując mostkowanie lub kulkowanie lutowia. Dlatego też w przypadku linii o dużej objętości optymalna jest pasta lutownicza o zrównoważonej lepkości początkowej i responsywnym zachowaniu tiksotropowym.

Środowiska o wysokim stopniu zmieszania: Wykorzystanie właściwości tiksotropowych

W środowiskach o wysokiej mieszance, gdzie układy PCB są zróżnicowane, a serie produkcyjne krótsze, elastyczność pasty lutowniczej staje się kluczowym czynnikiem. Właściwości tiksotropowe pozwalają paście dostosować swoją lepkość w oparciu o siły ścinające stosowane podczas drukowania. Ta zdolność adaptacji zapewnia, że pasta działa dobrze w szerokim zakresie warunków, od zastosowań o niskiej prędkości i niskim ciśnieniu po scenariusze wymagające szybkiego osadzania.

W takich środowiskach idealna pasta lutownicza ma stabilne właściwości tiksotropowe, oferując szerokie okno procesowe, aby dostosować się do różnych prędkości rakli, ciśnień i projektów szablonów bez uszczerbku dla wydajności transferu lub wydajności pierwszego przejścia.

Przykłady

Rysunek 1 ilustruje reakcję dwóch różnych past lutowniczych pod wpływem sił ścinających. Pasta A ma wyższą lepkość początkową, która zmniejsza się bardziej znacząco pod wpływem naprężeń ścinających. Takie zachowanie sugeruje, że podczas gdy pasta A może działać dobrze w określonych warunkach, jej węższe okno procesowe może ograniczać jej skuteczność w różnych scenariuszach produkcyjnych.

Pasta B ma niższą lepkość początkową i mniej wyraźne rozrzedzenie pod wpływem sił ścinających. Zapewnia to bardziej spójną wydajność w szerokim zakresie warunków drukowania, co jest często najbardziej pożądane w przypadku nowoczesnych past lutowniczych.

Praktyczne wskazówki dotyczące zarządzania lepkością pasty lutowniczej

Wybór odpowiedniej pasty do danego zadania i dostosowanie parametrów procesu pomaga osiągnąć najlepsze wyniki. Wymaga to zrozumienia specyficznych potrzeb środowiska produkcyjnego i możliwości dostępnych past.

- Nie należy zakładać, że niska lepkość początkowa jest wskaźnikiem niskiej jakości lub spadku. Wiele nowszych preparatów jest "szerokie okno" o bardziej stabilnych właściwościach tiksotropowych.

- Wizualna ocena lepkości jest przestarzała. Jeśli lepkość jest używana jako procedura kontroli przychodzących produktów, powinna być mierzona na wiskozymetrze i porównywana ze specyfikacją producenta.

- Należy ponownie rozważyć użycie urządzeń do kondycjonowania/mieszania pasty. Maszyny te zazwyczaj obracają lub oscylują pastą lutowniczą, aby ją rozrzedzić przed drukowaniem. Pasty mogą nie odzyskać swoich pierwotnych, zamierzonych właściwości po tym procesie.

Przyszłość badań nad pastami lutowniczymi

Przyszłe badania koncentrują się na opracowywaniu past lutowniczych, które są jeszcze bardziej przystosowane do zmieniających się wymagań produkcji elektronicznej.

Badania te prawdopodobnie skupią się na kilku kluczowych obszarach:

- Ulepszenia inżynieryjne: Opracowanie proszków o drobniejszych oczkach, a także lepszych technik klasyfikacji proszku w celu ułatwienia produkcji ultra-miniaturowych komponentów.

- Innowacje metalurgiczne: Opracowanie nowych proszków stopów lutowniczych.

- Innowacje w dziedzinie materiałoznawstwa: Opracowywanie nowych lub ulepszonych chemikaliów topników i środków tiksotropowych, które zapewniają lepszą kontrolę nad lepkością i odzyskiwaniem.

- Zaawansowane techniki formułowania: Wykorzystanie nanotechnologii, responsywnych polimerów i zaawansowanej chemii do tworzenia past lutowniczych, które dynamicznie dostosowują się do warunków produkcji.

- Stabilność środowiskowa i operacyjna: Zapewnienie, że nowe preparaty zachowują swoje właściwości w szerokim zakresie warunków środowiskowych i przez dłuższy okres przechowywania.

Przyjmując najnowsze osiągnięcia i przygotowując się na przyszłe innowacje, producenci mogą nadal sprostać wyzwaniom stale ewoluującego rynku.

Pierwotnie opublikowane w Montaż obwodów.