Soldadura a baja temperatura es un campo en rápido desarrollo con varias ventajas potenciales para la industria electrónica. Entre ellas figuran la reducción de la deformación de componentes y sustratos, el menor consumo de energía y la reducción de costes de material. Sin embargo, la falta de una aleación de soldadura estándar y las propiedades únicas de las aleaciones emergentes requieren el desarrollo de nuevos fundentes y procesos para tener éxito.

En este artículo exploramos los retos y oportunidades actuales de la soldadura a baja temperatura. Entre ellos se incluyen la limitada disponibilidad de aleaciones de baja temperatura, las desventajas de las aleaciones con alto contenido en bismuto, el impacto de los elementos aditivos en las propiedades de las aleaciones, la necesidad de nuevos sistemas de fundentes y la importancia de buscar orientación de los proveedores de soldadura.

¿Qué es la soldadura a baja temperatura?

No existe una definición formal de "soldadura "baja temperatura. Sin embargo, generalmente se refiere a aleaciones con temperaturas máximas de reflujo inferiores a las de las aleaciones tradicionales. La SAC305 y sus variantes. Mientras que el SAC305 tiene una ventana de temperatura de reflujo máxima de 230°C a 255°C, las aleaciones de baja temperatura suelen tener requisitos de reflujo máximos de 190°C o inferiores. Los materiales basados en SnBi, por ejemplo, tienen unos requisitos de reflujo máximo de 170°C a 190°C.

Aunque actualmente no existen aleaciones de soldadura estándar para la soldadura a baja temperatura, las más comunes contienen bismuto. Esto se debe a que otros elementos candidatos que podrían contribuir a reducir los puntos de fusión cuando se alean con estaño -como el cadmio, el galio y el indio- son tóxicos o significativamente más caros.

¿Cuáles son las ventajas y aplicaciones de la soldadura a baja temperatura?

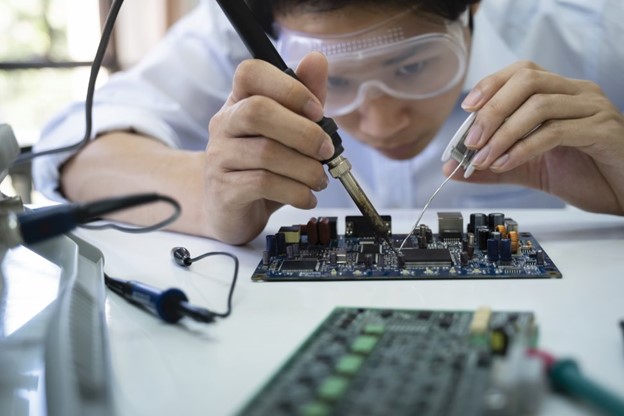

Una de las principales aplicaciones de la soldadura a baja temperatura es la tecnología de montaje superficial (SMT) para ensamblar dispositivos electrónicos. Uno de los retos de la SMT es el riesgo de deformación. La deformación puede producirse cuando los componentes se exponen a altas temperaturas durante el proceso de soldadura. La soldadura a baja temperatura puede ayudar a mitigar este riesgo y mejorar la fiabilidad de las interconexiones.

Una lista más completa de las ventajas de la soldadura a baja temperatura incluye:

- Reducción del alabeo: Las temperaturas más bajas reducen el alabeo de componentes y sustratos durante el montaje, lo que a su vez reduce el riesgo de defectos de apertura no húmeda (NWO) y mejora la fiabilidad del producto.

- Reducción de los costes de material: Al utilizar soldaduras a temperaturas más bajas, los fabricantes pueden incorporar plásticos y otros materiales de menor coste, lo que reduce los costes totales.

- Mayor flexibilidad de diseño: Las soldaduras a baja temperatura permiten una mayor flexibilidad de diseño, ya que se pueden utilizar componentes más finos y pequeños sin riesgo de que se deformen durante el montaje.

- Reducción del impacto ambiental: La soldadura a baja temperatura reduce el consumo de energía y aporta beneficios medioambientales, lo que la convierte en una opción más sostenible.

- Menores costes de transformación: Las soldaduras a baja temperatura pueden ser menos costosas de procesar que las soldaduras a alta temperatura porque requieren menos energía.

Estas ventajas potenciales hacen de la soldadura a baja temperatura un área prometedora para la innovación y el crecimiento futuros. Es probable que las aplicaciones de consumo y desechables sean las primeras en adoptarlas debido a las ventajas de coste. Sin embargo, otras industrias tendrán que considerar cuidadosamente las opciones disponibles, la ecuación riesgo/recompensa y los recursos necesarios para desarrollar un proceso viable de ensamblaje a baja temperatura.

¿Cuáles son los retos actuales de la soldadura a baja temperatura?

A pesar de los beneficios potenciales de la soldadura a baja temperatura, existen varios retos que deben superarse para implantar con éxito estos materiales. Algunos de los principales retos son:

Disponibilidad limitada y falta de una norma

En la actualidad, existen pocas opciones disponibles para soldaduras de baja temperatura, siendo las aleaciones de SnBi la principal opción. Sin embargo, las aleaciones de SnBi presentan varias desventajas en comparación con los materiales basados en SAC, como un peor rendimiento mecánico y de fatiga térmica. Esto limita su uso potencial en determinadas aplicaciones e industrias.

La adición de oligoelementos y aditivos puede mejorar el rendimiento y a menudo se hace para cumplir los requisitos de una aplicación concreta. Pero con tantas variables de entrada, elementos constituyentes, elementos aditivos, y su cantidad y efecto en el rendimiento de la aleación de soldadura, es improbable que una única aleación de baja temperatura cumpla todos o incluso la mayoría de los requisitos de la aplicación. En consecuencia, aún no ha surgido un "estándar" para la soldadura a baja temperatura.

Desventajas de las aleaciones con alto contenido en bismuto

Las aleaciones con alto contenido en bismuto presentan una fragilidad que puede afectar tanto a la capacidad del proceso como a la fiabilidad del producto. Aumentar la proporción entre estaño y bismuto puede reducir la fragilidad, pero también aumenta la pastosidad, lo que puede dificultar una buena soldadura.

Aunque los elementos aditivos, como la plata, el cobre, el antimonio y el níquel, pueden mejorar el rendimiento mecánico y térmico de las aleaciones de bismuto, estos elementos también pueden afectar a la ductilidad de la aleación, la temperatura de fusión y las características de procesamiento. Lograr un equilibrio entre el rendimiento de la aleación y la facilidad de fabricación puede ser todo un reto.

Necesidad de nuevos sistemas de flujo

Las propiedades únicas de las aleaciones con bismuto requieren el desarrollo de sistemas de fundentes totalmente nuevos para garantizar el éxito de la soldadura. Los efectos del acabado superficial, el estañado de componentes y otras superficies soldadas sobre estos sistemas de fundentes aún no se han definido con claridad. Estos retos ponen de manifiesto la necesidad de seguir investigando y desarrollando.

La importancia de buscar orientación en los proveedores de soldadura

Es importante buscar la orientación de los proveedores de soldadura, que pueden proporcionar información valiosa sobre las opciones disponibles y ayudar a los fabricantes a elegir la aleación de soldadura adecuada para su aplicación específica.

Los proveedores de soldadura también pueden orientar sobre el desarrollo de un proceso viable de ensamblaje a baja temperatura, incluida la selección del sistema de fundentes adecuado, la optimización de los parámetros del proceso y la identificación de posibles riesgos y retos.

Trabajar con un proveedor de soldaduras de confianza también puede ayudar a los fabricantes a mantenerse al día de los últimos avances en soldadura a baja temperatura y a aprovechar las nuevas innovaciones y avances en este campo. Al mantenerse a la vanguardia, los fabricantes pueden seguir siendo competitivos y garantizar que sus productos están optimizados en cuanto a rendimiento y fiabilidad.

Publicado originalmente en Montaje de circuitosmarzo de 2024.