Resumen

En los últimos años, el bismuto se ha revelado como un elemento de aleación ventajoso en las soldaduras, con dos aplicaciones clave. En primer lugar, el bismuto se utiliza en muchas soldaduras de baja temperatura que soportan ensamblajes sensibles a la temperatura y, en segundo lugar, pequeñas adiciones de bismuto en soldaduras de alta fiabilidad están demostrando ser valiosas para reforzar la durabilidad de las uniones, optimizar las características de humectación y minimizar las omisiones.

Bismuto: Propiedades y comparación con otros metales de soldadura

El bismuto (Bi) es un metal frágil, cristalino y relativamente denso, de color rosa plateado. Destaca porque, cuando se combina con otros metales como el estaño, su punto de fusión general disminuye debido a las interacciones eutécticas. Aunque su punto de fusión elemental es de 271°C, las aleaciones a base de bismuto se licúan por debajo de los 200°C.

En comparación con otros metales utilizados en soldadura, el bismuto también se distingue por su menor toxicidad. Constituye una alternativa relativamente segura al plomo, que se ha ido eliminando gradualmente en muchas aplicaciones por motivos medioambientales y sanitarios.

Otra característica única del bismuto es su tendencia a expandirse al solidificarse, una propiedad que comparte con el H2O (agua/hielo), pero con pocos otros metales.

La baja conductividad eléctrica y térmica del bismuto en comparación con el estaño y la plata puede plantear problemas en determinadas aplicaciones, especialmente en aquellas en las que la disipación del calor o una conductividad óptima son primordiales. La tabla 1 muestra la comparación del bismuto con muchos elementos de aleación de soldadura comunes en términos de conductividad eléctrica y térmica, así como de punto de fusión y densidad.

| Elemento | Conductividad eléctrica (%IACS) | Conductividad térmica (W/mK) | Punto de fusión °C | Densidad g/cm3 |

| Antimonio | 4 | 26 | 630 | 6.69 |

| Bismuto | 1.5 | 8 | 271 | 9.75 |

| Cobre | 100 | 401 | 1084 | 8.94 |

| Indio | 20 | 84 | 157 | 7.31 |

| Plomo | 9.1 | 36 | 328 | 11.34 |

| Níquel | 25 | 94 | 1453 | 8.91 |

| Plata | 109 | 428 | 961 | 10.49 |

| Estaño | 16 | 68 | 232 | 7.28 |

Cuadro 1. Comparación de las propiedades físicas de elementos de soldadura comunes. [1]

El lugar del bismuto en la evolución de las aleaciones de soldadura sin plomo

Las aleaciones de soldadura sin plomo de primera generación evitaban el bismuto por una buena razón. Cuando el bismuto entra en contacto con el plomo, forma una fase eutéctica de baja fusión que puede volverse quebradiza y provocar fracturas o fallos de la unión bajo tensión. Este problema es especialmente importante en la electrónica que todavía puede estar contaminada con plomo procedente de procesos heredados, ya que incluso pequeñas cantidades de plomo pueden desencadenar la formación de estos compuestos inestables.

Sin embargo, con la eliminación casi completa del Pb en el ensamblaje de PCB, las generaciones posteriores de soldaduras sin plomo empezaron a incorporar el bismuto por sus valiosas propiedades.

Bismuto en aleaciones de soldadura de baja temperatura

Las aleaciones de estaño-bismuto (SnBi) se utilizan ampliamente en aplicaciones que requieren temperaturas de procesamiento inferiores a las necesarias para las soldaduras sin plomo tradicionales, como la SAC305. Con un punto de fusión tan bajo como 138 °C, las aleaciones de SnBi reducen la exposición térmica durante la soldadura, lo que las hace ideales para componentes electrónicos delicados, sustratos flexibles y aplicaciones en las que una exposición prolongada al calor podría dañar el componente o el sustrato.

Además de proteger los componentes sensibles, el uso de bismuto en soldaduras de baja temperatura ofrece ventajas económicas y medioambientales. Los procesos de soldadura a baja temperatura consumen menos energía, lo que reduce potencialmente los costes operativos y disminuye el impacto medioambiental de la fabricación. Además, el mínimo impacto térmico reduce la probabilidad de alabeo en las placas de circuito impreso y otros sustratos.

Cuestiones asociadas

A pesar de estas ventajas, las soldaduras de baja temperatura a base de bismuto también presentan ciertos retos. La fragilidad del bismuto puede limitar la resistencia mecánica de las uniones soldadas, haciéndolas más susceptibles de agrietarse bajo tensión mecánica. El riesgo de fragilidad de la unión es una preocupación notable en aplicaciones que pueden experimentar rápidas fluctuaciones de temperatura o tensiones mecánicas, ya que podría provocar un fallo prematuro de la unión.

Dado que las conductividades térmica y eléctrica del bismuto son inferiores a las del estaño, el cobre y la plata, es posible que tampoco funcione bien en aplicaciones que requieran una disipación eficaz del calor o un alto rendimiento eléctrico.

Adiciones de pequeño porcentaje de bismuto en aleaciones de soldadura de alta fiabilidad

El papel del bismuto en las aleaciones de soldadura es algo paradójico: cuando es un componente principal en soldaduras de baja temperatura, se sabe que contribuye a la fragilidad, sin embargo, estas preocupaciones no se aplican cuando se utiliza como aditivo menor en formulaciones de soldadura de alta fiabilidad.

En pequeños porcentajes, normalmente en torno a 1-6%, el bismuto mejora el rendimiento de la soldadura en lugar de disminuirlo[2]. En estas bajas concentraciones, el bismuto no da lugar a los frágiles compuestos intermetálicos asociados a un mayor contenido de bismuto; en su lugar, actúa para refinar la microestructura de la aleación, mejorando propiedades como la resistencia, la estabilidad térmica e incluso la resistencia a la fatiga.

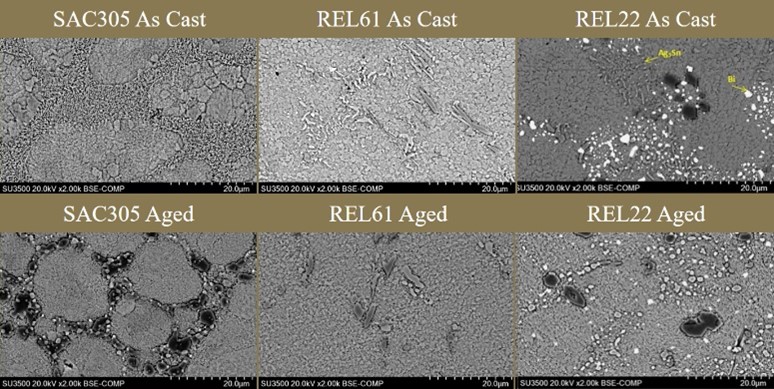

La figura 1 muestra una comparación de la estructura del grano entre la SAC305 y dos aleaciones que contienen bismuto: REL61, una aleación con bajo contenido en plata diseñada como sustituta de la SAC305, y REL22, una aleación de alta fiabilidad basada en SAC. Cuando se funden por primera vez, las tres aleaciones tienen una estructura de grano similar. Pero tras envejecer a 150°C durante 24 horas, la SAC305 muestra una microestructura inestable, mientras que las dos aleaciones que contienen bismuto no se degradan.

La ventaja del bajo punto de fusión del bismuto también entra en juego cuando se añade en bajas concentraciones, ya que disminuye ligeramente la temperatura de fusión general de la aleación, reduciendo así la tensión térmica en los componentes durante la soldadura.

Las aleaciones a base de SAC que contienen bismuto son ahora comunes en aplicaciones de alta fiabilidad, como la automoción, la industria aeroespacial y la electrónica industrial, donde la robustez de las uniones soldadas es primordial. En estas aplicaciones, las ventajas específicas que aportan las pequeñas adiciones de bismuto pueden mejorar la integridad y la consistencia de las uniones, que son cruciales para los componentes expuestos a tensiones operativas prolongadas o a condiciones ambientales exigentes.

Influencia en las propiedades de la soldadura

Resistencia y dureza

SPequeñas cantidades de bismuto pueden mejorar la dureza de las uniones soldadas, contribuyendo a aumentar la resistencia a la deformación mecánica y a los ciclos térmicos. El bismuto forma compuestos intermetálicos con el estaño que contribuyen a una estructura de grano más fino, mejorando la resistencia y la dureza de la aleación. Mientras que la SAC305 tiene una dureza HV10 de 14, las aleaciones que contienen bismuto REL61 y REL22 tienen durezas de 26 y 29, respectivamente.

Humectabilidad y llenado de barriles

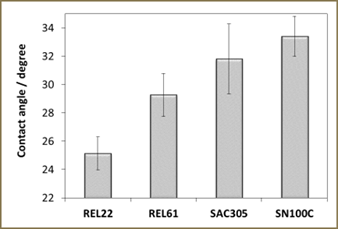

El bismuto mejora la humectabilidad, lo que permite que la soldadura fundida se extienda y se adhiera con mayor eficacia a las superficies metálicas[3]. Esta mejora de la fluidez favorece un mejor llenado del barril en los componentes con orificios pasantes, ya que la aleación fundida fluye con mayor facilidad por los espacios estrechos. La figura 2 muestra cómo se comparan los ángulos de humectación de dos aleaciones que contienen bismuto con SAC305 y SN100C. Los ángulos de contacto más pequeños indican una mejor humectación.

Suavidad de las articulaciones

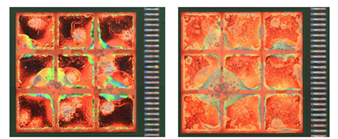

En una aleación SAC, el bismuto adicional contribuye a que las juntas de soldadura sean más lisas y tengan un acabado mate. Esta característica mejora el rendimiento de la inspección óptica automática (AOI), ya que las juntas más lisas y consistentes son más fáciles de inspeccionar y es menos probable que se produzcan falsas detecciones de defectos, como ocurre con la SAC305. La figura 3 muestra imágenes tomadas por una máquina AOI de gama alta, que ilustran la clara diferencia entre el SAC305 y el REL61 con bismuto.

Reducción del vaciado

También se ha demostrado que la adición de bismuto a la soldadura reduce la formación de huecos. La reducción de huecos se traduce en una mejora de la integridad estructural y la fiabilidad eléctrica, reduciendo la probabilidad de puntos débiles que podrían fallar bajo tensión térmica o mecánica[4].

Mitigación de los bigotes de estaño

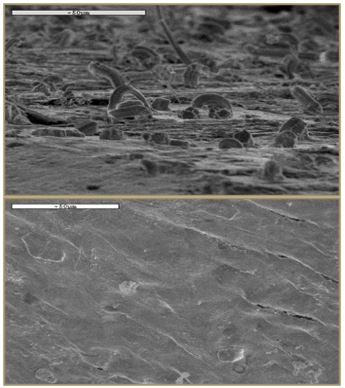

Los bigotes de estaño son crecimientos de estaño de una aleación que pueden producirse en diferentes condiciones, como la tensión de unión o la flexión. Estos bigotes son problemáticos en electrónica porque pueden provocar cortocircuitos. Se ha observado que las aleaciones que contienen bismuto parecen mitigar el crecimiento de estos bigotes. No se sabe muy bien a qué se debe, pero la figura 4 muestra la marcada diferencia entre los bigotes de estaño y los de bismuto. Muestra la marcada diferencia entre el crecimiento de los bigotes de estaño en SAC305 comparado con REL61 que contiene bismuto.

Conclusión

El bismuto desempeña un papel polifacético en la moderna tecnología de soldadura, ofreciendo ventajas que satisfacen tanto las necesidades de procesamiento a baja temperatura como los requisitos de alta fiabilidad. Sus distintas propiedades físicas y químicas lo hacen especialmente adecuado para aplicaciones que requieren una exposición térmica reducida y una mayor fiabilidad de las uniones.

Aunque la reputación del bismuto como metal quebradizo puede suscitar preocupación, sobre todo en aplicaciones de soldadura a baja temperatura, cuando se utiliza en pequeñas cantidades en aleaciones de soldadura de alta fiabilidad, estos inconvenientes se eliminan en gran medida, permitiendo que las propiedades beneficiosas del bismuto pasen a primer plano. A niveles de trazas, el bismuto mejora la microestructura de la aleación, contribuyendo a mejorar la resistencia, la estabilidad y un punto de fusión ligeramente más bajo, al tiempo que mejora potencialmente la fiabilidad de la unión.

Referencias

[1] Caja de herramientas de ingeniería. (sin fecha). La caja de herramientas de ingeniería. Obtenido el 19 de noviembre de 2024, de https://www.engineeringtoolbox.com/

[2] H. Elhosiny Ali, A.M. El-Taher, H. Algarni, Influence of bismuth addition on the physical and mechanical properties of low silver/lead-free Sn-Ag-Cu solder, Materials Today Communications, Volume 39, 2024,109113, ISSN 2352-4928, https://doi.org/10.1016/j.mtcomm.2024.109113.

[3] M.I.I. Ramli, M.A.A. Mohd Salleh, H. Yasuda, J. Chaiprapa, K. Nogita, The effect of Bi on the microstructure, electrical, wettability and mechanical properties of Sn-0.7Cu-0.05Ni alloys for high strength soldering, Materials & Design, Volume 186, 2020, 108281, ISSN 0264-1275, https://doi.org/10.1016/j.matdes.2019.108281.

[4] Preeth Sivakumar, Kathy O'Donnell, Junghyun Cho, Effects of bismuth and nickel on the microstructure evolution of Sn-Ag-Cu (SAC)-based solders, Materials Today Communications, Volume 26, 2021, 101787, ISSN 2352-4928, https://doi.org/10.1016/j.mtcomm.2020.101787.