Por Timothy O'Neill y Karl Seelig

Este estudio evalúa el rendimiento de varios tipos de revestimiento conformado sobre los residuos de fundente no limpios que quedan tras la soldadura.

A medida que crece la demanda de componentes electrónicos más pequeños y potentes, los diseñadores y ensambladores se enfrentan a nuevos retos medioambientales y a aplicaciones no convencionales nunca antes consideradas. Al mismo tiempo, la reducción de los riesgos medioambientales y sanitarios asociados a la fabricación y eliminación de productos electrónicos se ha convertido en una prioridad, lo que ha impulsado un cambio en los materiales y procesos utilizados en la producción.

La necesidad de una mayor densidad de encapsulado y la reducción de costes han llevado a la adopción generalizada de encapsulados sin plomo como QFN, POP, LGA y Micro-BGA. Estos componentes presentan un importante reto de limpieza, ya que los residuos de flux suelen quedar atrapados bajo los cuerpos de baja separación. Como resultado, muchos fabricantes confían ahora en los fundentes no limpios en lugar de arriesgarse a una eliminación incompleta de la contaminación iónica de las zonas de difícil acceso.

Al mismo tiempo, la necesidad de resistencia medioambiental y de mitigación de los whiskers de estaño ha impulsado una mayor adopción de los revestimientos conformados. Esto plantea un reto crítico:

- ¿Cómo interactúa el fundente no limpio con los revestimientos conformados?

- ¿Pueden los revestimientos adherirse de forma fiable a los ensamblajes y protegerlos sin dejar residuos de fundente limpio?

Para responder a estas preocupaciones, el equipo de Investigación y Desarrollo de AIM se asoció con fabricantes de equipos electrónicos OEM y proveedores de revestimientos conformados para evaluar el rendimiento de varios tipos de revestimiento sobre diferentes residuos de fundente no limpios. Este estudio explora combinaciones viables de fundente/revestimiento, ayudando a los ensambladores a equilibrar el rendimiento, la fiabilidad y el coste.

El creciente uso del revestimiento conformado

El revestimiento conformado se utiliza cada vez más en el diseño y la fabricación de placas de circuito impreso, ya que los conjuntos electrónicos se instalan en entornos más diversos y extremos. Muchas de estas aplicaciones se habrían considerado inadecuadas para la electrónica hace tan sólo unos años. Algunas de las principales ventajas del revestimiento conforme son

- Protección contra contaminantes ambientales, como la humedad, el polvo y los productos químicos.

- Reducción de la formación de whiskers de estaño, un factor crítico en los ensamblajes sin plomo.

- Prevención de cortocircuitos eléctricos debidos a contaminantes.

Aunque los proveedores de revestimientos conformados recomiendan limpiar antes de aplicarlos, muchos fabricantes optan por revestir directamente sobre residuos no limpios para evitarlos:

- Costes de limpieza elevados.

- Retrasos en la producción debidos a los pasos de limpieza.

- Riesgo de eliminación incompleta del fundente en componentes de baja separación.

Sin embargo, la aplicación de un revestimiento de conformación sobre residuos de fundente no eliminados y no limpios plantea problemas de adhesión, fiabilidad y rendimiento a largo plazo.

Resumen del estudio y metodología de las pruebas

Objetivos

Este estudio evaluó la compatibilidad de los revestimientos conformados sin residuos de fundente limpio mediante la evaluación del rendimiento eléctrico, la fuerza de adhesión y la durabilidad medioambiental. Para garantizar una evaluación exhaustiva, se utilizaron las siguientes normas industriales:

- IPC J-STD-004 - Pruebas SIR (Resistencia de aislamiento superficial).

- IPC CC-830 - Calificación del rendimiento del compuesto aislante eléctrico.

- ASTM D3359 - Ensayo de cinta adhesiva.

Estas pruebas midieron los valores SIR, las propiedades de adhesión y la durabilidad medioambiental de cada combinación de materiales. Los resultados se compararon con los datos de referencia proporcionados por el proveedor para determinar si el rendimiento mejoraba o se degradaba al combinar residuos de fundente con revestimientos conformados....

Tipos de revestimientos conformados evaluados

Se probaron las siguientes cinco clases de revestimientos conformados sobre diferentes residuos de fundente no limpios:

Acrílicos

Termoplásticos disueltos en disolventes

| Puntos fuertes | Puntos débiles |

| Secado al aire | Disolventes con COV |

| Fácil reparación con disolventes | Poca resistencia a los disolventes |

| Buena barrera contra la humedad | Inflamable |

| Facilidad de uso | Se ablanda a alta temperatura |

…

Uretanos

Polímeros reticulados curados químicamente

| Puntos fuertes | Puntos débiles |

| Resistente a disolventes | Algunos contienen COV |

| Resistente a la humedad | Vuelva a trabajar |

| Resistente a la abrasión | Velocidad de curado dependiente del medio ambiente |

| Propiedades dieléctricas | Riesgos para la salud de los trabajadores |

…

Siliconas

Revestimientos curados por la humedad

| Puntos fuertes | Puntos débiles |

| Resistente a la humedad | Abrasión |

| Resistente a la humedad | Contaminación en el lugar de trabajo |

| Flexibilidad | |

| Tolerancia a la temperatura |

…

Epoxis

Sistemas típicamente bicomponentes con alta resistencia química

| Puntos fuertes | Puntos débiles |

| Resistente a la humedad | Dos partes |

| Resistente a la humedad | Vuelva a trabajar |

| Resistente a la abrasión | Vida útil |

| Propiedades dieléctricas |

…

Uretanos acrilados

Recubrimientos de uretano curables por UV

| Puntos fuertes | Puntos débiles |

| Propiedades protectoras | Inversión de capital |

| A través de Put | Vuelva a trabajar |

| Impacto medioambiental | Sombras |

| Inspección UV |

…

Resultados y principales conclusiones

Pruebas de resistencia de aislamiento superficial (SIR)

Los criterios de aprobado/no aprobado del SIR (IPC J-STD-004B §3.4.1.4.1) son los siguientes:

- Resistencia mínima del aislamiento: ≥100 MΩ.

- Sin migración electroquímica reduciendo la distancia entre conductores en >20%.

- Sin corrosión de los conductores.

Resumen de los resultados de todas las combinaciones probadas:

- Todas las combinaciones de fundente/recubrimiento superaron los requisitos SIR.

- No se observó formación de dendritas.

- No hay reducción apreciable de la distancia entre conductores.

- Sin decoloración entre conductores

- No hay manchas de agua

- No hay presencia de migración subsuperficial

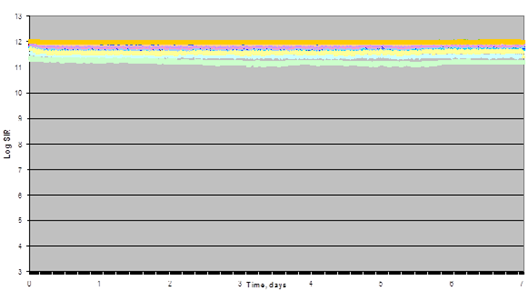

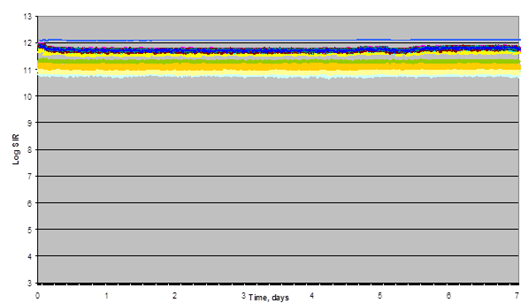

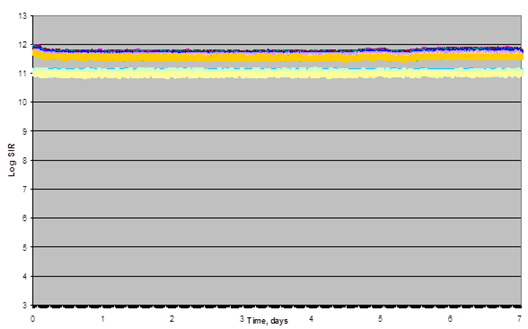

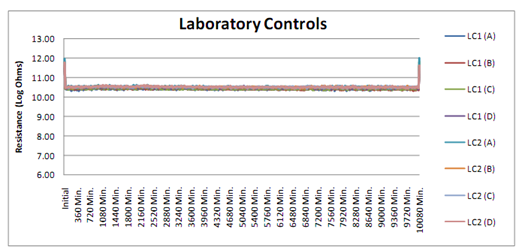

Los siguientes gráficos muestran ejemplos de resultados SIR típicos observados.

Gráfico 1. "L" Recubrimiento de curado UV, "Pasta 54" (Sn-Pb), "Control"

Gráfico 2. "H" Revestimiento de curado UV, "Pasta 54" (SAC305), Control

Gráfico 3. "H" Recubrimiento de curado UV, "Pasta 54" (Sn-Pb), Control

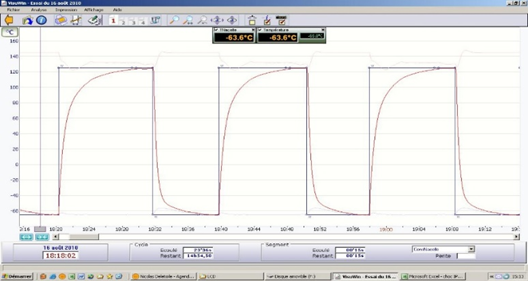

Pruebas de choque térmico y adherencia

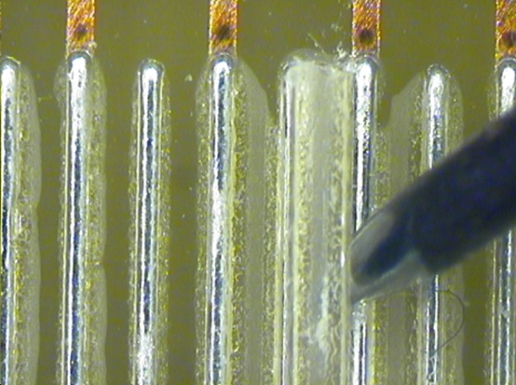

Para evaluar la durabilidad de los revestimientos conformados sobre residuos de fundente no limpios, se realizaron pruebas de choque térmico con ciclos de temperatura entre -60°C y +125°C. La hipótesis inicial era que los fallos podrían deberse al reblandecimiento del residuo de fundente a altas temperaturas, lo que permitiría el movimiento entre el revestimiento y la placa de circuito impreso. Sin embargo, un examen más detallado reveló un modo de fallo diferente: fallo adhesivo dentro del propio residuo de flux.

En estos casos, el residuo de fundente permaneció fuertemente adherido tanto a la placa de circuito impreso como al revestimiento de conformación, pero se produjeron grietas internas en el residuo que provocaron la deslaminación. Este modo de fallo se observó en todos los recubrimientos excepto en los materiales con base de silicona, que permanecieron intactos. Los revestimientos conformados curados con UV mostraron el peor rendimiento, con una deslaminación generalizada, mientras que los revestimientos acrílicos con disolventes tuvieron un mejor rendimiento, pero aún mostraban signos de fallo. Los resultados indicaron que la capacidad de un revestimiento para soportar tensiones mecánicas era un factor clave para evitar la deslaminación.

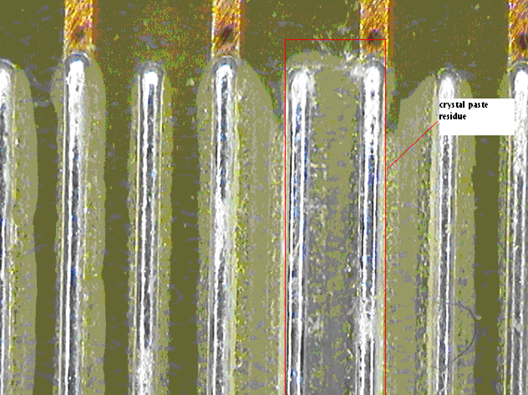

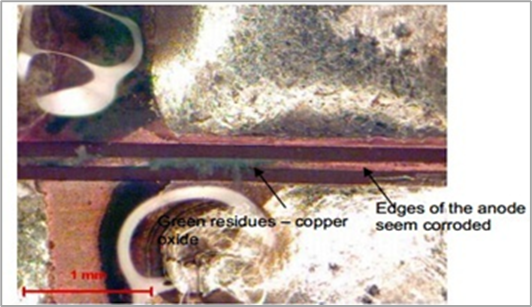

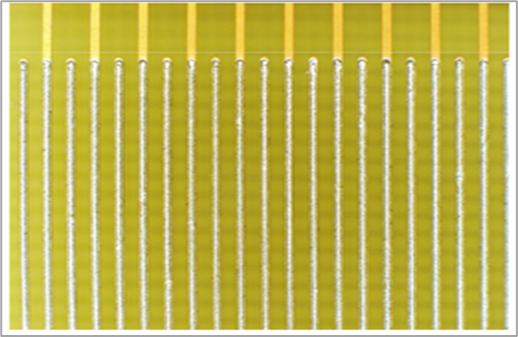

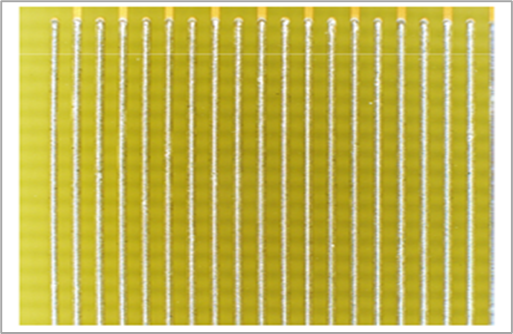

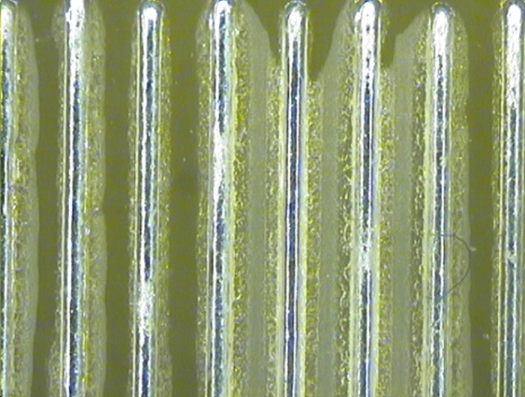

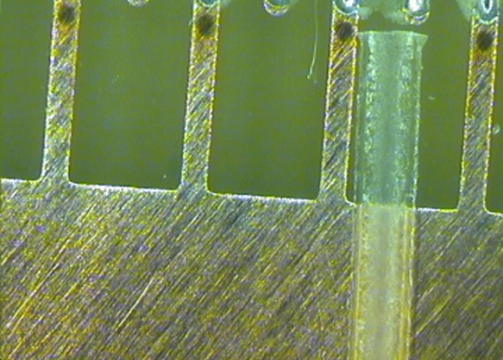

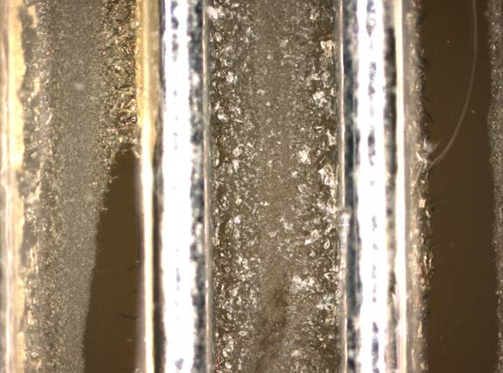

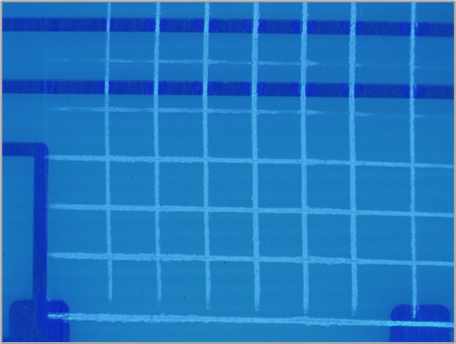

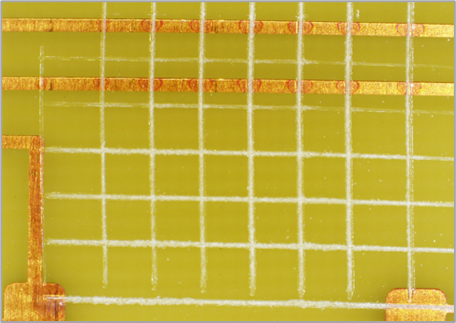

Las pruebas fotográficas de las muestras delaminadas confirmaron el fallo cohesivo dentro del residuo de fundente en lugar del desprendimiento de la PCB o del revestimiento. La figura 1 ilustra cómo el fundente permaneció adherido a la PCB incluso después de que se desprendiera el revestimiento.

Aunque se observó claramente la delaminación, quedaba por determinar si un revestimiento de conformación delaminado pero contiguo podía seguir proporcionando una protección ambiental adecuada. Se necesitarían más estudios para evaluar si los revestimientos que se separan pero permanecen en su sitio siguen actuando como barreras eficaces contra la humedad y la contaminación.

El papel del módulo del revestimiento en el rendimiento a bajas temperaturas

Otros análisis revelaron una fuerte correlación entre el módulo (rigidez) de un revestimiento y su rendimiento en ciclos de frío.

Los revestimientos con un módulo elevado, como los uretanos curados con UV, eran mucho más propensos a la delaminación debido a la falta de correspondencia en los coeficientes de expansión térmica (CTE) entre el residuo de fundente rígido y el material de revestimiento. Por el contrario, los revestimientos con un módulo bajo, como los materiales a base de silicona, proporcionaron la flexibilidad necesaria para adaptarse a las fluctuaciones de temperatura sin causar fracturas por tensión en el residuo fundente.

Dado que los residuos de fundente de la pasta de soldadura suelen tener una base de resina, se vuelven rígidos tras el reflujo. A medida que descienden las temperaturas, estos residuos se vuelven aún más quebradizos, por lo que son más susceptibles de agrietarse cuando se combinan con un revestimiento conformado rígido.

Para probar esta teoría, se evaluaron diferentes combinaciones de fundentes y revestimientos, incluyendo un uretano de alto módulo de curado UV frente a una silicona de bajo módulo de curado UV, así como una pasta de soldadura a base de resina con un residuo duro post-reflujo frente a una pasta con un residuo más blando y ceroso. Los resultados confirmaron que la reducción del módulo del revestimiento o del residuo reducía significativamente los fallos por delaminación.

Otras observaciones indicaron que los revestimientos acrílicos basados en disolventes superaban a los uretanos curados con UV, posiblemente debido a la capacidad del disolvente para facilitar una unión más íntima con el residuo. Esta unión más estrecha parecía disminuir los efectos adversos del desajuste del CET y mejoraba la adhesión general.

Los datos recogidos en estas pruebas se resumen en la Figura 2 y la Tabla 6, que ilustran el comportamiento de los distintos revestimientos en condiciones térmicas extremas. Obsérvese que Tg es la transición vítrea y que a mayor Tg mayor rigidez.

| Híbridos de uretano curables por UV | Tg | Pegar A | Pasta B | Pasta C | Comentario |

| A | 40 | 1 | 1 | 1 | Deslaminación completa, la combinación con Pasta C fue la peor |

| B | 25 | 3 | 1 | 4 | Delaminación pero no global |

| C | 3 | 4 | 3 | 4 | Problemas de humectación, ligera delaminación |

| D | -60 | 5 | 5 | 5 | Perfecto, sin delaminación |

Umbral mínimo de temperatura para pastas no limpias

Se realizó una prueba adicional para determinar la temperatura más baja a la que una pasta no clean a base de resina podía combinarse con un revestimiento acrílico o de acrilato/uretano antes de sufrir delaminación. Los resultados no fueron homogéneos entre los distintos materiales, pero ninguna de las combinaciones de fundente/revestimiento probadas resistió más de -35 °C durante 10 ciclos antes de presentar delaminación.

Esto sugiere que las aplicaciones que requieren una fiabilidad extrema a bajas temperaturas deben seleccionar cuidadosamente revestimientos conformados con características de bajo módulo para evitar fracturas por tensión mecánica dentro del residuo de fundente.

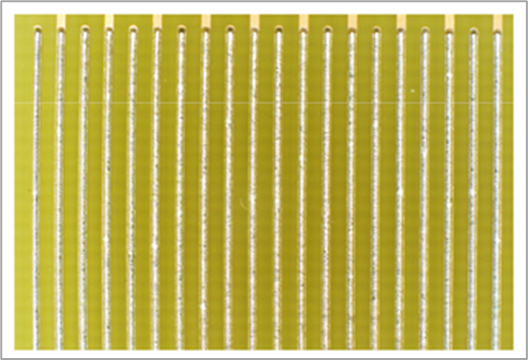

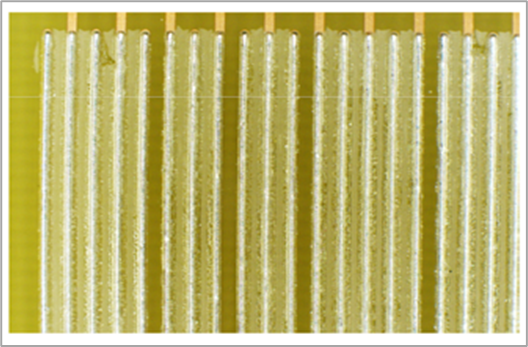

Las figuras 3 y 4 ilustran el montaje de la prueba. La figura 5 muestra un ejemplo de una muestra fallida.

Curiosamente, cuando se utilizó una pasta de soldadura de reflujo de nitrógeno con bajo/ningún residuo, no se produjo delaminación durante las pruebas de choque térmico. Esto sugiere que la ausencia de un residuo de fundente rígido elimina el principal mecanismo de fallo observado en las pastas de soldadura a base de resina. El contraste entre los resultados anteriores de la pasta tradicional no limpia y los resultados de las pastas de soldadura de bajo/ningún residuo puede observarse en la Figura 6 y la Figura 7.

Residuos de fundente duro y delaminación del revestimiento de uretano

El análisis visual adicional de las muestras delaminadas proporcionó más pruebas del papel que desempeñan los residuos de fundente en el fallo del revestimiento. Una serie de imágenes ilustra la interacción específica entre los residuos de fundente duro y los revestimientos de uretano de alto módulo, poniendo de relieve los problemas de agrietamiento y desprendimiento observados en estos materiales:

Estos resultados refuerzan la conclusión de que los residuos de fundente con alta rigidez tras el reflujo son muy susceptibles a la fractura cuando se combinan con revestimientos conformados rígidos.

Absorción de humedad y fallos eléctricos

Aunque los revestimientos conformados ofrecen protección ambiental, no son herméticos. El estudio reveló que todos los revestimientos probados presentaban diversos grados de transmisión de vapor de humedad, lo que puede convertirse en un factor crítico para la fiabilidad eléctrica a largo plazo.

En los casos en los que se utilizaron residuos de fundente más blandos, la absorción de humedad dentro del residuo provocó corrosión y crecimiento de dendritas, lo que aumentó significativamente el riesgo de fallos eléctricos. Las pruebas de resistencia del aislamiento superficial (SIR) a 85°C/85% HR revelaron que algunos conjuntos de materiales eran especialmente vulnerables a la formación de dendritas, mientras que los probados a 40°C/90% HR mostraron menos fallos.

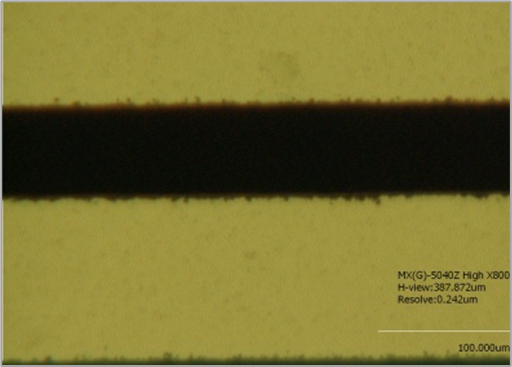

Los datos recogidos durante las pruebas SIR se resumen en la figura 13. En la figura 14 se observa una confirmación adicional de los fallos relacionados con la humedad, que muestra el crecimiento de dendritas en condiciones de ensayo húmedas.

Pruebas de adherencia mediante Crosshatch y cinta adhesiva

Para evaluar más a fondo el rendimiento del revestimiento, se realizaron pruebas de adherencia utilizando un corte de trama cruzada y una prueba de arranque de cinta en condiciones de luz negra y luz blanca. Los resultados confirmaron que la mayoría de las combinaciones de revestimiento/flujo demostraron una adhesión aceptable, y el examen con luz negra reveló una adhesión uniforme en la mayoría de los casos.

Los resultados finales de adhesión se presentan en las figuras 15 y 16, que confirman visualmente la correcta adhesión del revestimiento en todas las muestras probadas.

Conclusión e implicaciones para el sector

Este estudio representa cientos de pruebas individuales realizadas para evaluar la interacción entre los revestimientos conformados y los residuos de fundente no limpios.

Aunque las posibles combinaciones de recubrimientos y residuos son demasiado numerosas para probarlas exhaustivamente, se extrajeron ideas clave para proporcionar una orientación práctica a los fabricantes que consideren este enfoque.

Principales conclusiones:

- Los revestimientos conformados pueden aplicarse con éxito sobre residuos de fundente no limpios, pero es esencial realizar pruebas de compatibilidad.

- Los revestimientos más blandos (siliconas) resisten mejor la delaminación, mientras que los revestimientos más duros (uretanos curados con UV) aumentan el riesgo de delaminación a bajas temperaturas.

- Las características de los residuos de fundente son importantes: los residuos más blandos evitan la deslaminación pero pueden comprometer el rendimiento de la SIR.

- La absorción de humedad sigue siendo un problema, ya que aumenta el riesgo de crecimiento dendrítico y fallo eléctrico.

- El cambio hacia procesos no limpios continuará, especialmente a medida que expiren las exenciones RoHS y la mitigación de los bigotes de estaño siga siendo una prioridad.

Reflexión final

A medida que los ensamblajes electrónicos se hacen más complejos, la capacidad de recubrir eficazmente sobre residuos de fundente no limpios será cada vez más importante para la fiabilidad y el control de costes. Comprender la interacción entre los revestimientos, los residuos de fundente y los factores medioambientales es esencial para el éxito a largo plazo en aplicaciones de misión crítica.