por Timothy O'Neill

Aunque la impresión por esténcil ha sido durante mucho tiempo la piedra angular de la aplicación de pasta de soldadura, se enfrenta a limitaciones con componentes extremadamente pequeños o grandes. Este reto subraya la necesidad de métodos de aplicación de pasta de soldadura adaptables e innovadores. En este artículo, nos adentramos en el ámbito de las tecnologías de dosificación avanzadas, explorando soluciones que pueden ayudar a superar retos de producción comunes.

Desafíos de la aplicación de pasta de soldadura

La impresión por esténcil, a pesar de su eficacia, se enfrenta a los dos extremos del tamaño de los componentes: los componentes de la matriz de área y de la terminación inferior siguen reduciéndose, mientras que los conectores y otros componentes pueden aumentar de tamaño. Esta variación pone al límite las posibilidades de la impresión por esténcil. La dispensación ofrece la ventaja de una flexibilidad infinita, capaz de producir depósitos tanto minúsculos como sustanciales, al tiempo que se integra perfectamente en el proceso SMT existente.

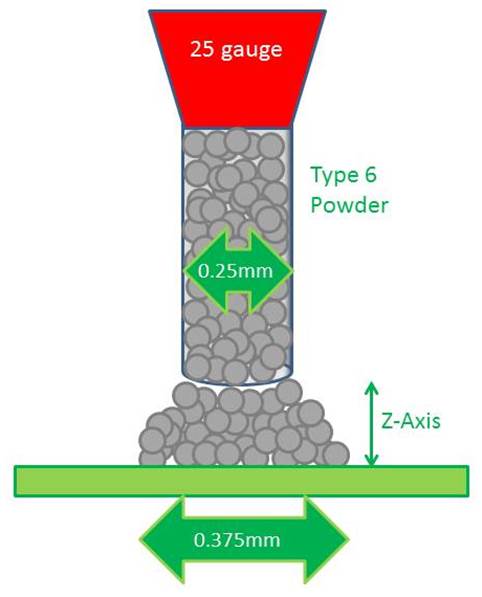

Por ejemplo, una aguja dispensadora de calibre 25 tiene un diámetro interior de 10mils, o 0,25mm y una longitud de 0,25" o 6,35mm. Si tratáramos esa punta como una apertura de esténcil y calculáramos su relación de área, sería de 0,10, ¡lo que se considera imposible en un esténcil por un factor de cinco! Sin la presión del dispensador y las partículas de soldadura más finas de la pasta, no se depositaría nada en la placa de circuito impreso. La figura 1 muestra una aguja típica de calibre 25 que produce un depósito de 15 milésimas de pulgada, o 0,375 mm, con pasta de soldadura de tipo 6.

Visión general de las técnicas de dispensación

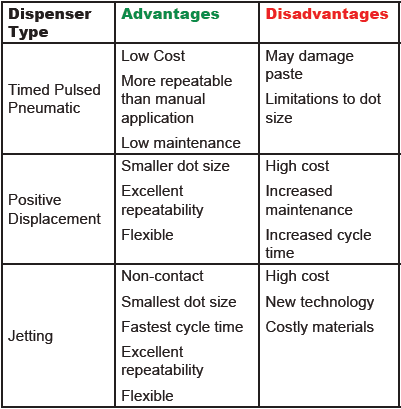

La tecnología de dosificación engloba varios métodos, cada uno con sus ventajas y limitaciones únicas. La Tabla 1 resume las ventajas y desventajas de las tres clases principales de equipos de dosificación utilizados para la deposición de pasta de soldadura.

A pesar de sus aparentes ventajas, el principal inconveniente de la dosificación es el tiempo de ciclo, significativamente más lento en comparación con los miles de depósitos que una rasqueta puede lograr en una sola pasada durante la impresión por estarcido. Sin embargo, cuando la configuración del sustrato o componente y los requisitos de volumen de pasta de soldadura no permiten la impresión por esténcil, la dispensación de pasta de soldadura puede ser la mejor opción, ya sea por sí sola o además de la impresión. Algunos modelos de impresoras esténcil disponen incluso de dispensadores internos de pasta (y adhesivo) como opción, tal y como se muestra en la Figura 2.

Optimización de la dispensación en aras de la eficacia y la calidad

Para lograr el éxito con las tecnologías de dosificación es necesario considerar cuidadosamente la selección del equipo y los ajustes del proceso. La pasta de soldadura que se dispensa consta de dos ingredientes principales: polvo de aleación de soldadura y medio fundente. Dado que las densidades de la soldadura y el fundente son tan diferentes, mantener la suspensión homogénea durante la dosificación es todo un reto.

Además, el polvo de soldadura es un material particulado, lo que aumenta la probabilidad de que los dosificadores se atasquen ocasionalmente. Para evitar la separación o la obstrucción con dosificadores neumáticos de impulsos temporizados y de desplazamiento positivo, deben seguirse cuidadosamente varias directrices clave:

- Utilice la longitud de punta más corta posible.

- Mantenga la presión de aire lo más baja posible; <40psi (2,75bar) para dispensación por pulsos temporizada y para <10psi (0,7 bar) de desplazamiento positivo, y no realice ciclos de encendido/apagado de la presión de aire.

- Controle la altura del eje Z con respecto al sustrato, esto es fundamental para la repetibilidad y reproducibilidad del tamaño punto a punto.

- Almacenar la pasta de soldar refrigerada, con la punta hacia abajo, antes de su uso. Si se calienta a temperatura ambiente, no volver a refrigerar.

- Una vez que la pasta ha comenzado a obstruir la punta dosificadora, debe ser raspada.

También puede ser necesario modificar el tamaño de la malla del polvo y el contenido metálico a medida que disminuye el diámetro interior de la punta dispensadora, lo que exige colaborar con los proveedores de materiales para garantizar la compatibilidad y el rendimiento.

Avances en el chorro de pasta de soldadura

El chorro de pasta de soldadura ha ganado popularidad gracias a su flexibilidad y precisión, que permiten ajustar fácilmente las ubicaciones y los volúmenes de depósito de pasta. La última tecnología de inyección no ha alcanzado la velocidad de impresión, pero ha reducido considerablemente la diferencia con respecto a sus predecesoras. Es una tecnología que merece la pena investigar en el caso de los fabricantes de prototipos o de grandes mezclas o volúmenes reducidos.

Además, se están instalando válvulas de chorro de pasta en los equipos de inspección de pasta de soldadura para ofrecer a los ensambladores un método correctivo "sin contacto" para solucionar los depósitos de pasta insuficientes identificados por el sistema SPI (Figura 3). La pasta también puede inyectarse sobre elementos de la placa de circuito impreso que requieran pasta de soldadura adicional, eliminando potencialmente la necesidad de plantillas escalonadas, costosas preformas o técnicas de impresión no convencionales.

Consideraciones estratégicas para el éxito de la dispensación

Cuando se trata de la deposición de pasta de soldadura, la impresión por esténcil es casi siempre la primera opción porque es la norma del sector. La disponibilidad de materiales y una amplia base de recursos y conocimientos dentro de la comunidad técnica también hacen que la impresión sea la opción preferida. Pero cuando la impresión por sí sola no puede suministrar cantidades suficientemente pequeñas o grandes de pasta de soldadura, la dosificación suele ser la respuesta.

La colaboración entre ensambladores, proveedores de materiales y fabricantes de equipos es fundamental para el éxito de los métodos de dosificación. Comprender las propiedades inherentes de la pasta de soldadura y los matices técnicos de los equipos de dosificación puede repercutir significativamente en la eficacia y la calidad de los procesos de montaje de placas de circuito impreso.