von Timothy O'Neill

Der Schablonendruck ist zwar seit langem der Grundstein für das Auftragen von Lotpaste, stößt aber bei extrem kleinen oder großen Bauteilen an seine Grenzen. Diese Herausforderung unterstreicht den Bedarf an anpassungsfähigen und innovativen Methoden für den Lotpastenauftrag. In diesem Artikel tauchen wir in den Bereich der fortschrittlichen Dosiertechnologien ein und untersuchen Lösungen, die helfen können, gängige Produktionsprobleme zu überwinden.

Herausforderungen bei der Anwendung von Lötpaste

Der Schablonendruck hat trotz seiner Effizienz mit den beiden Extremen der Bauteilgrößen zu kämpfen - die Komponenten des Flächenarrays und des unteren Anschlusses werden immer kleiner, während die Größe von Steckern und anderen Komponenten zunimmt. Diese Varianz übersteigt die Möglichkeiten des Schablonendrucks. Das Dispensen bietet den Vorteil unendlicher Flexibilität, da es sowohl winzige als auch große Ablagerungen produzieren kann und sich nahtlos in den bestehenden SMT-Prozess einfügt.

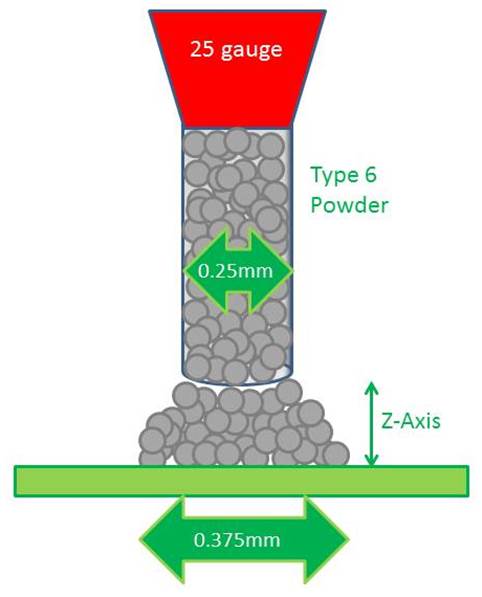

Zum Beispiel hat eine 25-Gauge-Dosiernadel einen Innendurchmesser von 10 Millimeter oder 0,25 mm und eine Länge von 0,25" oder 6,35 mm. Wenn wir diese Spitze als eine Schablonenöffnung betrachten und ihr Flächenverhältnis berechnen würden, wäre es 0,10, was auf einer Schablone um den Faktor fünf als unmöglich gilt! Ohne den Druck des Dispensers und feinere Lotpartikel in der Paste würde nichts auf die Leiterplatte aufgebracht werden. Abbildung 1 zeigt eine typische 25-Gauge-Nadel, die mit Lotpaste des Typs 6 einen Auftrag von 15 mil oder 0,375 mm erzeugt.

Überblick über die Dispensiertechniken

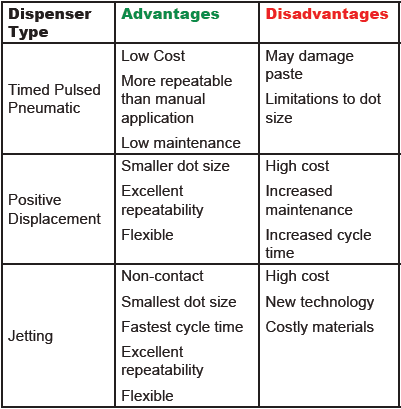

Die Dosiertechnik umfasst mehrere Methoden, die jeweils ihre eigenen Vorteile und Einschränkungen haben. Tabelle 1 fasst die Vor- und Nachteile der drei Hauptklassen von Dosiergeräten zusammen, die zum Auftragen von Lotpaste verwendet werden.

Trotz der offensichtlichen Vorteile ist der Hauptnachteil des Dispensensens die Zykluszeit, die im Vergleich zu den Tausenden von Ablagerungen, die ein Rakel beim Schablonendruck in einem Zug erreichen kann, erheblich langsamer ist. Wenn jedoch die Substrat- oder Bauteilkonfiguration und die Anforderungen an das Lotpastenvolumen den Schablonendruck nicht zulassen, kann das Dispensen von Lotpaste die beste Option sein, entweder allein oder zusätzlich zum Druck. Einige Schablonendruckermodelle haben sogar interne Pasten- (und Klebstoff-) Spender als Option, wie in Abbildung 2 zu sehen ist.

Optimierung des Dispensierens für Effizienz und Qualität

Um mit Dosiertechnologien erfolgreich zu sein, müssen die Geräteauswahl und die Prozessanpassungen sorgfältig geprüft werden. Die zu dosierende Lotpaste besteht aus zwei Hauptbestandteilen: Lotlegierungspulver und Flussmittel. Da die Dichten von Lot und Flussmittel so unterschiedlich sind, ist es eine Herausforderung, die Suspension während des Dosierens homogen zu halten.

Außerdem ist Lötpulver ein partikelförmiges Material, was die Wahrscheinlichkeit erhöht, dass Dispenser gelegentlich verstopfen. Um eine Abscheidung oder Verstopfung mit zeitgesteuerten pneumatischen Impuls- und Verdrängungsdispensern zu vermeiden, sollten einige wichtige Richtlinien sorgfältig befolgt werden:

- Verwenden Sie die kürzestmögliche Spitzenlänge.

- Halten Sie den Luftdruck so niedrig wie möglich: <40psi (2,75bar) für zeitgesteuerte Impulsdosierung und <10psi (0,7 bar) für positive Verdrängung, und schalten Sie den Luftdruck nicht ein/aus.

- Kontrollieren Sie die Höhe der Z-Achse im Verhältnis zum Substrat. Dies ist entscheidend für die Wiederholbarkeit und Reproduzierbarkeit der Punkt-zu-Punkt-Größe.

- Lagern Sie die Lötpaste vor der Verwendung mit der Spitze nach unten im Kühlschrank. Wenn sie auf Umgebungstemperatur erwärmt wurde, nicht wieder einfrieren.

- Sobald die Paste die Dosierspitze zu verstopfen beginnt, sollte sie abgekratzt werden.

Änderungen der Pulvermaschengröße und des Metallgehalts können ebenfalls erforderlich sein, wenn der Innendurchmesser der Dosierspitze abnimmt, was eine Zusammenarbeit mit den Materiallieferanten erfordert, um Kompatibilität und Leistung sicherzustellen.

Fortschritte beim Jetten von Lotpaste

Das Jetten von Lotpaste hat aufgrund seiner Flexibilität und Präzision, die eine einfache Anpassung der Position und Menge des Pastenauftrags ermöglichen, an Beliebtheit gewonnen. Die neueste Jetting-Technologie erreicht zwar nicht ganz die Geschwindigkeit des Druckens, hat aber die Lücke im Vergleich zu ihren Vorgängern erheblich verkleinert. Für Hersteller von hohen Mischungen/geringen Mengen oder Prototypen ist dies eine Technologie, die es wert ist, untersucht zu werden.

Darüber hinaus werden Pastenstrahlventile jetzt in die Inspektionsgeräte für Lötpaste eingebaut, um den Bestückern eine berührungslose Korrekturmethode für unzureichende Pastenablagerungen zu bieten, die vom SPI-System erkannt werden (Abbildung 3). Die Paste kann auch auf PCB-Merkmale gespritzt werden, die zusätzliche Lötpaste erfordern, wodurch der Bedarf an Stufenschablonen, teuren Vorformen oder unkonventionellen Drucktechniken möglicherweise entfällt.

Strategische Überlegungen für den Dispensing-Erfolg

Wenn es um die Abscheidung von Lotpaste geht, ist der Schablonendruck fast immer die erste Wahl, da er der Industriestandard ist. Auch die Verfügbarkeit von Materialien und die umfangreichen Ressourcen und Kenntnisse innerhalb der technischen Gemeinschaft machen das Drucken zur bevorzugten Option. Aber wenn der Druck allein nicht genügend kleine oder große Mengen an Lotpaste liefern kann, ist das Dispensen oft die Lösung.

Entscheidend für den Erfolg von Dosierverfahren ist die Zusammenarbeit zwischen Bestückern, Materiallieferanten und Geräteherstellern. Das Verständnis der inhärenten Eigenschaften von Lötpaste und der technischen Feinheiten von Dosiergeräten kann die Effizienz und Qualität von Leiterplattenbestückungsprozessen erheblich beeinflussen.