Por Timothy O'Neill e Karl Seelig

Este estudo avalia o desempenho de vários tipos de revestimento isolante sobre resíduos de fluxo não limpos deixados após a soldagem.

À medida que cresce a demanda por produtos eletrônicos menores e mais potentes, os projetistas e montadores enfrentam novos desafios ambientais e aplicações não convencionais nunca antes consideradas. Ao mesmo tempo, a redução dos riscos ambientais e à saúde associados à fabricação e ao descarte de produtos eletrônicos tornou-se uma prioridade, o que levou a uma mudança nos materiais e processos usados na produção.

A necessidade de maior densidade de pacotes e redução de custos levou à adoção generalizada de pacotes sem chumbo, como QFN, POP, LGA e Micro-BGA. Esses componentes apresentam um desafio significativo de limpeza, pois os resíduos de fluxo geralmente ficam presos sob os corpos de baixa distância. Como resultado, muitos fabricantes agora dependem de fluxos não limpos em vez de arriscar a remoção incompleta da contaminação iônica de áreas de difícil acesso.

Ao mesmo tempo, a necessidade de resistência ambiental e de atenuação de resíduos de estanho impulsionou o aumento da adoção de revestimentos isolantes. Isso representa um desafio crítico:

- Como o fluxo não limpo interage com os revestimentos isolantes?

- Os revestimentos podem aderir e proteger de forma confiável os conjuntos sem resíduos de fluxo limpo?

Para tratar dessas preocupações, a equipe de Pesquisa e Desenvolvimento da AIM fez uma parceria com fabricantes de produtos eletrônicos OEM e fornecedores de revestimentos isolantes para avaliar o desempenho de vários tipos de revestimentos sobre diferentes resíduos de fluxo não limpos. Esse estudo explora combinações viáveis de fluxo/revestimento, ajudando os montadores a equilibrar desempenho, confiabilidade e custo.

O uso crescente do revestimento isolante

O revestimento isolante é cada vez mais usado no projeto e na fabricação de PCBs, pois os conjuntos eletrônicos são implantados em ambientes mais diversos e extremos. Muitas dessas aplicações teriam sido consideradas inadequadas para eletrônicos há apenas alguns anos. Alguns dos principais benefícios do revestimento isolante incluem:

- Proteção contra contaminantes ambientais, como umidade, poeira e produtos químicos.

- Redução da formação de bolinhas de estanho, um fator crítico em montagens sem chumbo.

- Prevenção de curtos-circuitos elétricos devido a contaminantes.

Embora os fornecedores de revestimentos isolantes recomendem a limpeza antes da aplicação, muitos fabricantes optam por revestir diretamente sobre resíduos não limpos:

- Altos custos de limpeza.

- Atrasos na produção devido às etapas de limpeza.

- O risco de remoção incompleta do fluxo em componentes de baixa distância.

No entanto, a aplicação de revestimento isolante sobre resíduos de fluxo não removidos e não limpos gera preocupações com relação à adesão, à confiabilidade e ao desempenho de longo prazo.

Visão geral do estudo e metodologia de teste

Objetivos

Este estudo avaliou a compatibilidade de revestimentos isolantes sem resíduos de fluxo limpo, avaliando o desempenho elétrico, a força de adesão e a durabilidade ambiental. Para garantir uma avaliação completa, foram usados os seguintes padrões do setor:

- IPC J-STD-004 - Teste de SIR (resistência de isolamento de superfície).

- IPC CC-830 - Qualificação do desempenho do composto isolante elétrico.

- ASTM D3359 - Teste de fita de adesão.

Esses testes mediram os valores de SIR, as propriedades de adesão e a durabilidade ambiental de cada combinação de materiais. Os resultados foram comparados aos dados de linha de base fornecidos pelo fornecedor para determinar se o desempenho foi aprimorado ou degradado ao combinar resíduos de fluxo com revestimentos isolantes.

Tipos de revestimentos conformacionais avaliados

As cinco classes de revestimentos isolantes a seguir foram testadas em diferentes resíduos de fluxo não limpos:

Acrílicos

Termoplásticos dissolvidos em solventes

| Pontos fortes | Pontos fracos |

| Secagem ao ar | Solventes com VOC |

| Fácil retrabalho com solvente | Baixa resistência a solventes |

| Boa barreira contra umidade | Inflamável |

| Facilidade de uso | Amolece em altas temperaturas |

…

Uretanos

Polímeros reticulados curados quimicamente

| Pontos fortes | Pontos fracos |

| Resistente a solventes | Alguns contêm VOCs |

| Resistente à umidade | Retrabalho |

| Resistente à abrasão | Taxa de cura dependente do ambiente |

| Propriedades dielétricas | Riscos à saúde do trabalhador |

…

Silicones

Revestimentos curados por umidade

| Pontos fortes | Pontos fracos |

| Resistente à umidade | Abrasão |

| Resistente à umidade | Contaminação do local de trabalho |

| Flexibilidade | |

| Tolerante à temperatura |

…

Epóxis

Normalmente, sistemas de duas partes com alta resistência química

| Pontos fortes | Pontos fracos |

| Resistente à umidade | Duas partes |

| Resistente à umidade | Retrabalho |

| Resistente à abrasão | Vida útil da panela |

| Propriedades dielétricas |

…

Uretanos acrilados

Revestimentos de uretano curáveis por UV

| Pontos fortes | Pontos fracos |

| Propriedades de proteção | Investimento de capital |

| Através do Put | Retrabalho |

| Impacto ambiental | Sombreamento |

| Inspeção UV |

…

Resultados e principais conclusões

Teste de resistência de isolamento de superfície (SIR)

Os critérios de aprovação/reprovação da SIR (IPC J-STD-004B §3.4.1.4.1) são os seguintes:

- Resistência mínima de isolamento: ≥100 MΩ.

- Nenhuma migração eletroquímica que reduza o espaçamento do condutor em >20%.

- Não há corrosão dos condutores.

Resumo dos resultados dos testes para todas as combinações testadas:

- Todas as combinações de fluxo/revestimento excederam os requisitos de SIR.

- Não foi observada a formação de dendritos.

- Nenhuma redução mensurável no espaçamento dos condutores.

- Sem descoloração entre os condutores

- Não há manchas de água presentes

- Não há presença de migração subterrânea

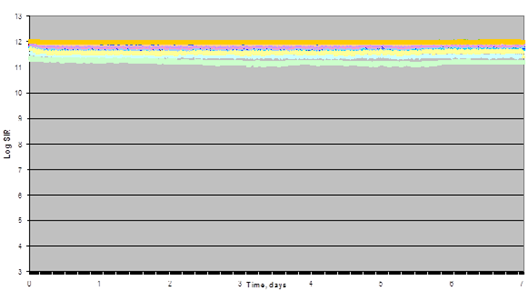

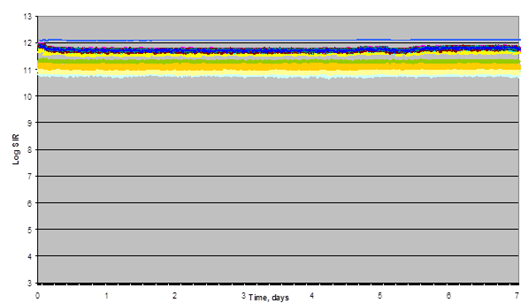

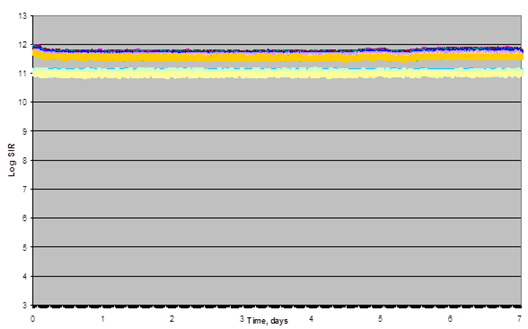

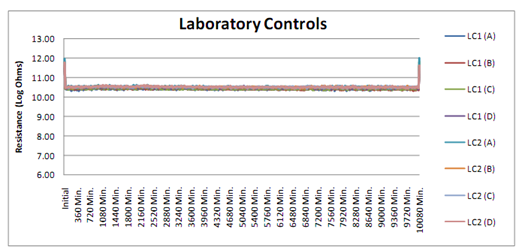

Os gráficos a seguir mostram exemplos de resultados típicos de SIR observados.

Gráfico 1. "L" Revestido por cura UV, "Paste 54" (Sn-Pb), "Controle"

Gráfico 2. Revestimento de cura UV "H", "Paste 54" (SAC305), controle

Gráfico 3. Revestimento "H" com cura UV, "Paste 54" (Sn-Pb), controle

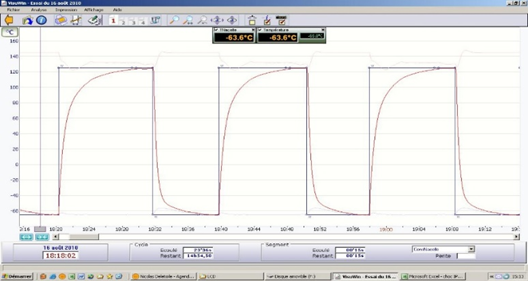

Testes de choque térmico e de adesão

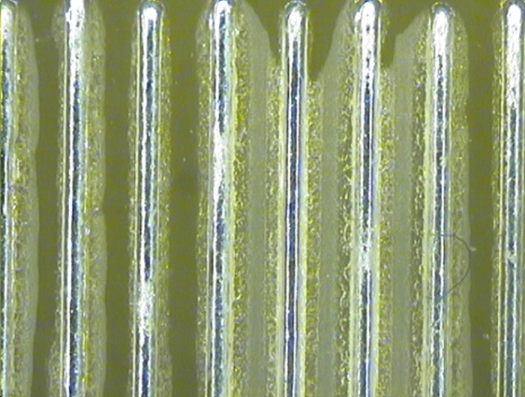

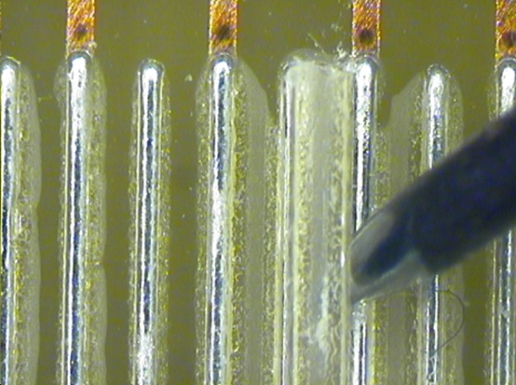

Para avaliar a durabilidade dos revestimentos isolantes sobre resíduos de fluxo não limpos, foram realizados testes de choque térmico com ciclos de temperatura entre -60°C e +125°C. A suposição inicial era de que as falhas poderiam ser causadas pelo amolecimento do resíduo de fluxo em altas temperaturas, permitindo o movimento entre o revestimento e a PCB. No entanto, um exame mais aprofundado revelou um modo de falha diferente - falha coesiva dentro do próprio resíduo de fluxo.

Nesses casos, o resíduo de fluxo permaneceu fortemente aderido à placa de circuito impresso e ao revestimento isolante, mas houve rachaduras internas no resíduo, levando à delaminação. Esse modo de falha foi observado em todos os revestimentos, exceto nos materiais à base de silicone, que permaneceram intactos. Os revestimentos isolantes curados por UV apresentaram o pior desempenho, com delaminação generalizada, enquanto os revestimentos acrílicos à base de solvente tiveram um desempenho melhor, mas ainda apresentaram sinais de falha. Os resultados indicaram que a capacidade de um revestimento de acomodar o estresse mecânico foi um fator fundamental para evitar a delaminação.

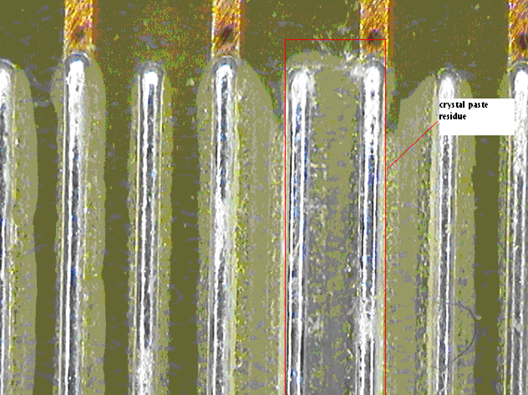

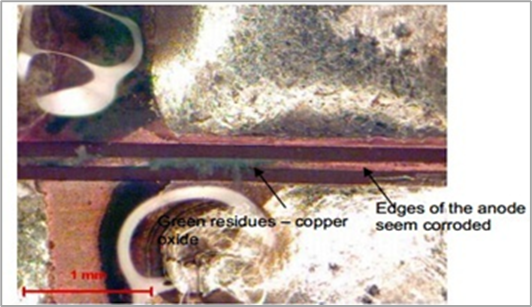

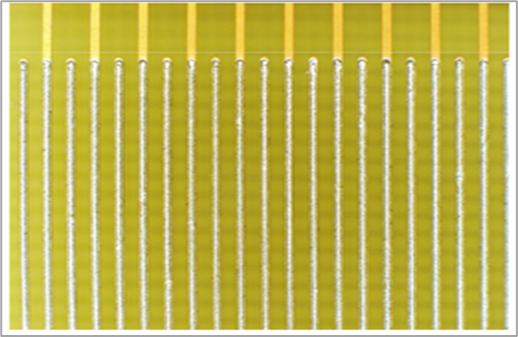

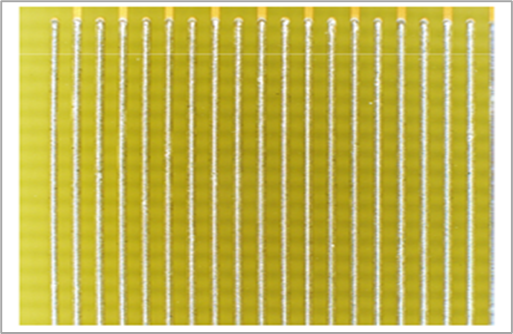

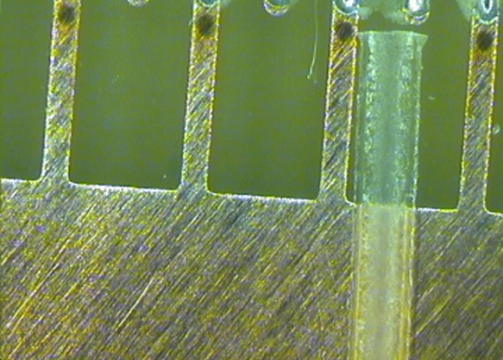

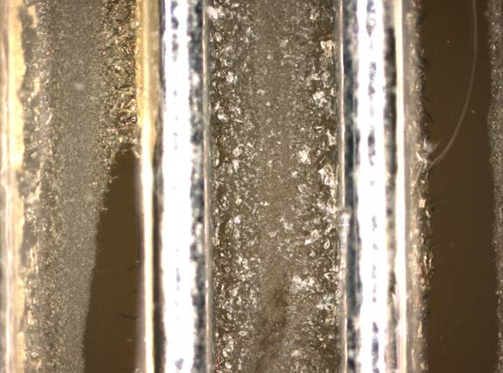

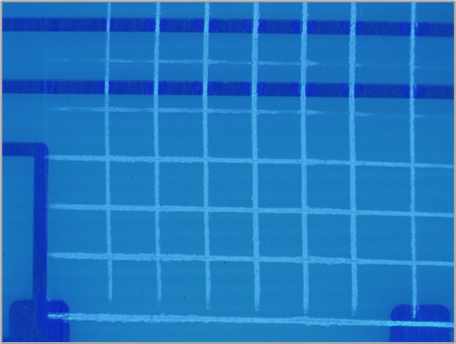

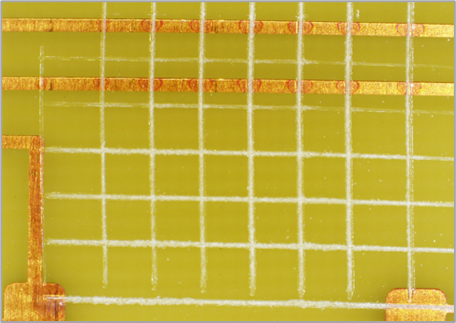

A evidência fotográfica das amostras delaminadas confirmou a falha coesiva dentro do resíduo do fluxo, em vez do desprendimento da PCB ou do revestimento. A Figura 1 ilustra como o fluxo permaneceu aderido à PCB mesmo depois que o revestimento se desprendeu.

Embora a delaminação tenha sido claramente observada, permaneceu indeterminado se um revestimento isolante delaminado, mas contíguo, ainda poderia oferecer proteção ambiental adequada. Seriam necessários mais estudos para avaliar se os revestimentos que se separam, mas permanecem no lugar, ainda atuam como barreiras eficazes contra umidade e contaminação.

O papel do módulo do revestimento no desempenho em temperaturas frias

Uma análise mais aprofundada revelou uma forte correlação entre o módulo (rigidez) de um revestimento e seu desempenho em ciclos de temperatura fria.

Os revestimentos com alto módulo, como os uretanos curados por UV, eram significativamente mais propensos à delaminação devido à incompatibilidade dos coeficientes de expansão térmica (CTE) entre o resíduo de fluxo rígido e o material de revestimento. Em contrapartida, os revestimentos com baixo módulo, como os materiais à base de silicone, proporcionaram a flexibilidade necessária para acomodar as flutuações de temperatura sem causar fraturas por estresse no resíduo de fluxo.

Como os resíduos de fluxo de pasta de solda são normalmente à base de resina, eles se tornam rígidos após o refluxo. Com a queda da temperatura, esses resíduos se tornam ainda mais frágeis, o que os torna mais suscetíveis a rachaduras quando combinados com um revestimento isolante rígido.

Para testar essa teoria, foram avaliadas diferentes combinações de fluxo e revestimento, incluindo um uretano de alto módulo curável por UV versus um silicone de baixo módulo curável por UV, bem como uma pasta de solda à base de resina com um resíduo duro pós-refluxo versus uma pasta com um resíduo mais macio e ceroso. Os resultados confirmaram que a redução do módulo do revestimento ou do resíduo reduziu significativamente as falhas de delaminação.

Outras observações indicaram que os revestimentos acrílicos à base de solvente superaram os uretanos curados por UV, possivelmente devido à capacidade do solvente de facilitar uma ligação mais íntima com o resíduo. Essa ligação mais íntima pareceu diminuir os efeitos adversos da incompatibilidade de CTE e melhorou a adesão geral.

Os dados coletados nesses testes estão resumidos na Figura 2 e na Tabela 6, que ilustram o desempenho de diferentes revestimentos em condições térmicas extremas. Observe que Tg é a transição vítrea e Tg mais alta significa mais rígido.

| Híbridos de uretano curáveis por UV | Tg | Colar A | Colar B | Colar C | Comentário |

| A | 40 | 1 | 1 | 1 | A delaminação completa, combinada com a pasta C, foi a pior |

| B | 25 | 3 | 1 | 4 | Delaminação, mas não global |

| C | 3 | 4 | 3 | 4 | Problemas de umedecimento, leve delaminação |

| D | -60 | 5 | 5 | 5 | Perfeito, sem delaminação |

Limite mínimo de temperatura para pastas não limpas

Um teste adicional foi realizado para determinar a menor temperatura em que uma pasta no clean à base de resina poderia ser combinada com um revestimento de acrílico ou acrilato/uretano antes de sofrer delaminação. Os resultados foram inconsistentes em diferentes materiais, mas nenhuma das combinações de fluxo/revestimento testadas resistiu a mais de -35°C por 10 ciclos antes de apresentar delaminação.

Isso sugere que as aplicações que exigem confiabilidade em temperaturas extremamente baixas devem selecionar cuidadosamente os revestimentos isolantes com características de baixo módulo para evitar fraturas por estresse mecânico no resíduo do fluxo.

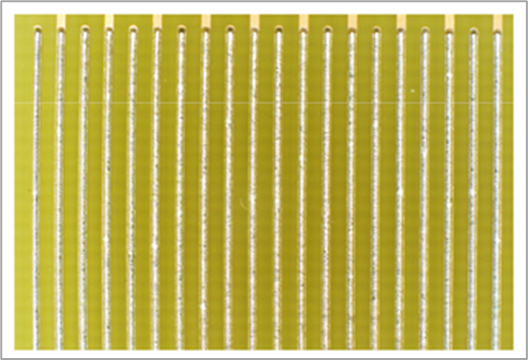

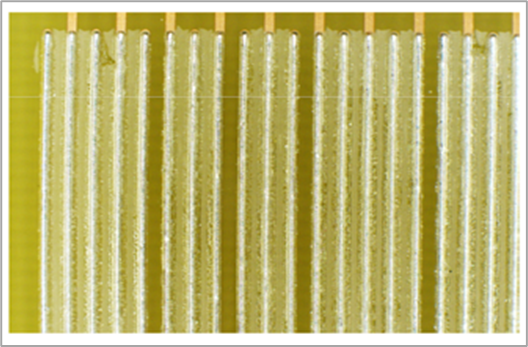

A Figura 3 e a Figura 4 ilustram a configuração do teste. A Figura 5 mostra um exemplo de uma amostra com falha.

É interessante notar que, quando foi usada uma pasta de solda de refluxo com pouco ou nenhum resíduo de nitrogênio, não ocorreu delaminação durante o teste de choque térmico. Isso sugere que a ausência de um resíduo de fluxo rígido elimina o principal mecanismo de falha observado em pastas de solda à base de resina. O contraste entre os resultados da pasta sem limpeza tradicional anterior e os resultados das pastas de solda com pouco ou nenhum resíduo pode ser observado na Figura 6 e na Figura 7.

Resíduos de fluxo duro e delaminação do revestimento de uretano

Análises visuais adicionais de amostras delaminadas forneceram mais evidências da função que o resíduo de fluxo desempenha na falha do revestimento. Uma série de imagens ilustra a interação específica entre os resíduos de fluxo duro e os revestimentos de uretano de alto módulo, destacando os problemas de rachaduras e descolamento observados nesses materiais:

Esses resultados reforçam a conclusão de que os resíduos de fluxo com alta rigidez após o refluxo são altamente suscetíveis à fratura quando combinados com revestimentos conformacionais rígidos.

Absorção de umidade e falhas elétricas

Embora os revestimentos isolantes ofereçam proteção ambiental, eles não são herméticos. O estudo constatou que todos os revestimentos testados apresentavam graus variados de transmissão de vapor de umidade, o que pode se tornar um fator crítico na confiabilidade elétrica de longo prazo.

Nos casos em que foram usados resíduos de fluxo mais macios, a absorção de umidade dentro do resíduo levou à corrosão e ao crescimento de dendritos, aumentando significativamente o risco de falhas elétricas. O teste de resistência de isolamento de superfície (SIR) a 85°C/85% RH revelou que alguns conjuntos de materiais eram particularmente vulneráveis à formação de dendritos, enquanto os testados a 40°C/90% RH apresentaram menos falhas.

Os dados coletados durante o teste SIR estão resumidos na Figura 13. Uma confirmação adicional de falhas relacionadas à umidade foi observada na Figura 14, que mostra o desenvolvimento de dendritos sob condições de teste úmidas.

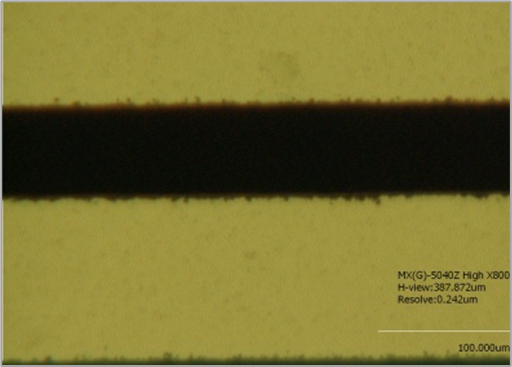

Teste de aderência por meio de Crosshatch e teste de fita

Para avaliar ainda mais o desempenho do revestimento, foi realizado um teste de aderência usando um corte em crosshatch e um teste de retirada da fita sob condições de luz negra e luz branca. Os resultados confirmaram que a maioria das combinações de revestimento/fluxo demonstrou adesão aceitável, com o exame de luz negra revelando uma adesão uniforme na maioria dos casos.

Os resultados finais da adesão são apresentados na Figura 15 e na Figura 16, que confirmam visualmente a adesão adequada do revestimento nas amostras testadas.

Conclusão e implicações para o setor

Esse estudo representa centenas de testes individuais realizados para avaliar a interação entre revestimentos isolantes e resíduos de fluxo não limpos.

Embora as possíveis combinações de revestimentos e resíduos sejam numerosas demais para serem testadas exaustivamente, as principais percepções foram extraídas para fornecer orientação prática aos fabricantes que estão considerando essa abordagem.

Principais conclusões:

- Os revestimentos conformacionais podem ser aplicados com sucesso sem resíduos de fluxo limpo, mas o teste de compatibilidade é essencial.

- Os revestimentos mais macios (silicones) resistem melhor à delaminação, enquanto os revestimentos mais duros (uretanos curados por UV) aumentam o risco de delaminação em temperaturas frias.

- As características dos resíduos de fluxo são importantes - resíduos mais macios evitam a delaminação, mas podem comprometer o desempenho do SIR.

- A absorção de umidade continua sendo um desafio, aumentando o risco de crescimento dendrítico e falha elétrica.

- A mudança em direção a processos não limpos continuará, especialmente porque as isenções de RoHS expiram e a mitigação de estanho continua sendo uma prioridade.

Pensamento final

À medida que as montagens eletrônicas se tornam mais complexas, a capacidade de revestir com eficiência sem limpar resíduos de fluxo se tornará cada vez mais importante para a confiabilidade e o controle de custos. Compreender a interação entre revestimentos, resíduos de fluxo e fatores ambientais é essencial para o sucesso de longo prazo em aplicações de missão crítica.