por Timothy O'Neill

Embora a impressão de estêncil seja, há muito tempo, a pedra angular da aplicação de pasta de solda, ela enfrenta limitações com componentes extremamente pequenos ou grandes. Esse desafio ressalta a necessidade de métodos de aplicação de pasta de solda adaptáveis e inovadores. Neste artigo, vamos nos aprofundar no campo das tecnologias avançadas de distribuição, explorando soluções que podem ajudar a superar desafios comuns de produção.

Desafios de aplicação de pasta de solda

A impressão em estêncil, apesar de sua eficiência, tem dificuldades com os dois extremos de tamanhos de componentes - a matriz de área e os componentes de terminação inferior continuam a diminuir, enquanto os conectores e outros componentes podem aumentar de tamanho. Essa variação amplia os recursos da impressão em estêncil. A dispensação oferece a vantagem da flexibilidade infinita, capaz de produzir depósitos minúsculos e substanciais, ao mesmo tempo em que se integra perfeitamente ao processo SMT existente.

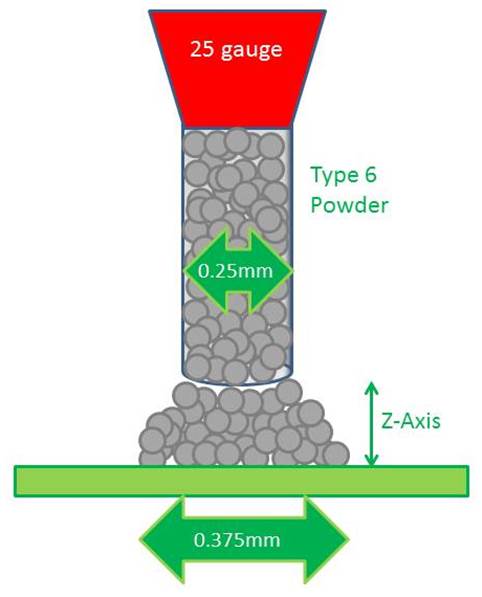

Por exemplo, uma agulha dispensadora de calibre 25 tem um diâmetro interno de 10mils ou 0,25 mm e um comprimento de 0,25" ou 6,35 mm. Se tratássemos essa ponta como uma abertura de estêncil e calculássemos sua proporção de área, ela seria de 0,10, o que é considerado impossível em um estêncil por um fator de cinco! Sem a pressão do dispensador e as partículas de solda mais finas na pasta, nada seria depositado na placa de circuito impresso. A Figura 1 mostra uma agulha típica de calibre 25 produzindo um depósito de 15mil ou 0,375 mm com pasta de solda Tipo 6.

Visão geral das técnicas de distribuição

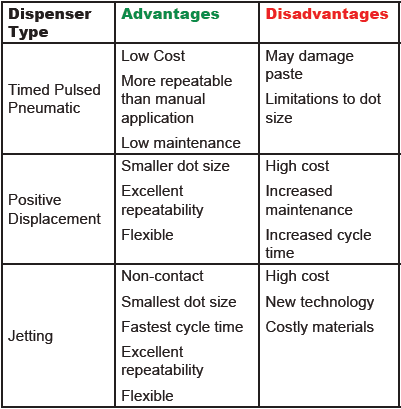

A tecnologia de dosagem engloba vários métodos, cada um com suas vantagens e limitações exclusivas. A Tabela 1 resume as vantagens e desvantagens das três principais classes de equipamentos de dosagem usados para a deposição de pasta de solda.

Apesar dos benefícios aparentes, a principal desvantagem da dosagem é seu tempo de ciclo, significativamente mais lento em comparação com os milhares de depósitos que um rodo pode obter em um único golpe durante a impressão de estêncil. No entanto, quando a configuração do substrato ou do componente e os requisitos de volume de pasta de solda não permitem a impressão em estêncil, a dosagem de pasta de solda pode ser a melhor opção, seja por si só ou além da impressão. Alguns modelos de impressoras de estêncil têm até dispensadores internos de pasta (e adesivo) como opção, conforme mostrado na Figura 2.

Otimização da distribuição para eficiência e qualidade

Para obter sucesso com as tecnologias de dosagem, é necessário considerar cuidadosamente a seleção do equipamento e os ajustes do processo. A pasta de solda que está sendo dispensada consiste em dois ingredientes principais: pó de liga de solda e meio de fluxo. Como as densidades da solda e do fluxo são muito diferentes, manter a suspensão homogênea durante a dosagem é um desafio.

Além disso, o pó de solda é um material particulado, o que aumenta a probabilidade de os dispensadores entupirem ocasionalmente. Para evitar a separação ou o entupimento com dispensadores pneumáticos de pulso cronometrado e de deslocamento positivo, várias diretrizes importantes devem ser cuidadosamente seguidas:

- Use o menor comprimento de ponta possível.

- Mantenha a pressão do ar o mais baixa possível; <40psi (2,75 bar) para distribuição de pulso cronometrado e <10psi (0,7 bar) para deslocamento positivo, e não ligue e desligue a pressão do ar.

- Controle a altura do eixo Z em relação ao substrato, o que é fundamental para a repetibilidade e a reprodutibilidade do tamanho de ponto a ponto.

- Armazene a pasta de solda sob refrigeração, com a ponta para baixo, antes de usá-la. Se for aquecida à temperatura ambiente, não volte a refrigerar.

- Quando a pasta começar a obstruir a ponta de distribuição, ela deverá ser raspada.

Modificações no tamanho da malha de pó e no conteúdo de metal também podem ser necessárias à medida que o diâmetro interno da ponteira de distribuição diminui, exigindo colaboração com os fornecedores de materiais para garantir a compatibilidade e o desempenho.

Avanços no jateamento de pasta de solda

O jato de pasta de solda ganhou popularidade devido à sua flexibilidade e precisão, permitindo ajustes fáceis nos locais e volumes de depósito de pasta. A tecnologia de jateamento mais recente ainda não atingiu a velocidade de impressão, mas reduziu consideravelmente a diferença em comparação com seus antecessores. Para fabricantes de protótipos ou de alta mistura/baixo volume, é uma tecnologia que vale a pena investigar.

Além disso, as válvulas de jato de pasta agora estão sendo instaladas no equipamento de inspeção de pasta de solda para fornecer aos montadores um método corretivo "sem contato" para lidar com depósitos de pasta insuficientes identificados pelo sistema SPI (Figura 3). A pasta também pode ser jateada em recursos de PCB que exigem pasta de solda adicional, eliminando potencialmente a necessidade de estênceis escalonados, pré-formas caras ou técnicas de impressão não convencionais.

Considerações estratégicas para o sucesso da distribuição

Quando se trata de deposição de pasta de solda, a impressão de estêncil é quase sempre a primeira opção, pois é o padrão do setor. A disponibilidade de material e uma vasta base de recursos e conhecimentos na comunidade técnica também fazem da impressão a opção preferida. Porém, quando a impressão por si só não consegue fornecer quantidades pequenas ou grandes o suficiente de pasta de solda, a dispensação costuma ser a resposta.

A colaboração entre montadores, fornecedores de materiais e fabricantes de equipamentos é fundamental para o sucesso dos métodos de distribuição. Compreender as propriedades inerentes da pasta de solda e as nuances técnicas do equipamento de dosagem pode afetar significativamente a eficiência e a qualidade dos processos de montagem de PCBs.