ABSTRACT

Im Zuge der ständigen Bemühungen der Elektronikindustrie um Innovation und Effizienz bei Montage- und Nacharbeitsprozessen hat die Erforschung von Lötlegierungen mit niedriger Temperatur (LT) erhebliche Aufmerksamkeit erlangt. Dieser Beitrag bietet eine umfassende Analyse von Niedertemperaturlot, wobei der Schwerpunkt auf seiner Anwendung in Nacharbeitsprozessen und den weitergehenden Auswirkungen auf die Elektronikfertigung liegt. Wir befassen uns mit den verschiedenen Facetten von LT-Lot und untersuchen sowohl die potenziellen Vorteile als auch die mit seiner Verwendung verbundenen Herausforderungen.

Die Studie gibt einen Überblick über frühere Arbeiten zu LT-Lot in der Nacharbeit, bietet eine detaillierte Zusammenfassung und empfiehlt eine vorsichtige Herangehensweise aufgrund der erhöhten Kosten und der Komplexität, die mit wismuthaltigem Lötdraht verbunden sind, sowie des Fehlens wesentlicher Unterschiede in der Verbindungsfestigkeit und -zuverlässigkeit im Vergleich zu herkömmlichen Methoden. Darüber hinaus befasst sich das Papier mit allgemeineren Erwägungen zu LT-Lot, einschließlich Vor- und Nachteilen, Leistungsabwägungen und Bereichen für weitere Untersuchungen.

Diese Untersuchung von LT-Lot wird durch neue Daten über die Reinigung von Wismutoxidrückständen und die Auswirkungen von Spitzentemperatur und Kontaktzeit auf die IMC-Bildung während der Nacharbeit bereichert. Durch die Bereitstellung eines umfassenden Überblicks über bestehende Forschungsarbeiten und neue Erkenntnisse soll dieses Papier Herstellern, Ingenieuren und Forschern wertvolle Einblicke bieten und zu fundierten Entscheidungen hinsichtlich der Einführung und Integration von LT-Lot in der Elektroniknacharbeit und -montage beitragen.

EINFÜHRUNG

In einer Zeit, in der Innovation und Effizienz an erster Stelle stehen, sucht die Elektronikindustrie ständig nach Möglichkeiten, Prozesse zu verbessern, Kosten zu senken und die Produktzuverlässigkeit zu erhöhen. Unter den verschiedenen untersuchten Lösungen hat sich das Niedertemperaturlöten als vielversprechende Alternative zu herkömmlichen Lötverfahren herauskristallisiert, vor allem angesichts der zunehmenden Verbreitung komplizierter, miniaturisierter Elektronik.

In der Vergangenheit wurde die Verwendung von LT-Lot durch seine einzigartigen Eigenschaften, wie einen niedrigeren Schmelzpunkt und das Potenzial für Energie- und Materialeinsparungen, begründet.[1] Wie bei jeder bedeutenden Veränderung in der Methodik hat jedoch auch die Einführung von LT-Lot eine Reihe von Herausforderungen mit sich gebracht. Diese Herausforderungen, von der Zuverlässigkeit über die Nacharbeit bis hin zum Rückstandsmanagement, erfordern eine tiefere Erforschung und ein besseres Verständnis.

Dieser Beitrag befasst sich mit den Feinheiten von LT-Lot, insbesondere im Bereich der Nacharbeit und Montage von Elektronik. Durch eine gründliche Untersuchung und eine Kombination aus experimentellen Daten und Einblicken aus der Industrie wollen wir das wahre Potenzial, die Vorteile und die Überlegungen zum Einsatz von LT-Lot in der modernen Elektronikfertigung beleuchten.

HINTERGRUND

Die Informationen über die wichtigsten Merkmale und Probleme im Zusammenhang mit dem Niedertemperaturlöten sind oft uneinheitlich, wobei sowohl laufende als auch bereits durchgeführte Studien durch unterschiedliche Methoden, die Verflechtung mit Marketingbemühungen und das Fehlen meta-analytischer Schlussfolgerungen, die solide genug sind, um den Herstellern direkte und umsetzbare Erkenntnisse zu liefern, beeinträchtigt werden. Mit diesem Papier soll der Prozess der Zusammenführung vorhandener Informationen zu einem kohärenten Bild eingeleitet werden, wobei sowohl die Vorteile als auch die Herausforderungen im Zusammenhang mit dem Niedertemperaturlöten über verschiedene Dimensionen hinweg identifiziert werden, während gleichzeitig die verbleibenden Fragen und Untersuchungsbereiche sowie die standardisierten Schlussfolgerungen aus den vorhandenen Arbeiten klar umrissen werden.

Niedrigtemperatur-Legierungen

LT-Lote zeichnen sich durch ihre einzigartige Metallzusammensetzung aus, die hauptsächlich aus Zinn (Sn) und Wismut (Bi) besteht. In der Vergangenheit war das Vorhandensein von Blei (Pb) in Loten üblich, aber mit der Umstellung auf bleifreie Verfahren ist Wismut zu einer brauchbaren Komponente geworden.[2] Der hohe Anteil von Zinn und Wismut in diesen Legierungen stellt einen bedeutenden Wandel in der Löttechnik dar. Wismut, das früher aufgrund seiner Unverträglichkeit mit Pb-basierten Prozessen übersehen wurde, ist jetzt ein wesentlicher Bestandteil von LT-Loten, insbesondere da die meisten Lötprozesse inzwischen Pb-frei sind. Diese Umstellung hat die Entwicklung neuer Generationen von LT-Loten vorangetrieben. Es gibt zwar eine wachsende Vielfalt an LT-Lötzusammensetzungen, aber dieser Beitrag konzentriert sich in erster Linie auf eutektisches Zinn-Wismut und Zinn-Wismut mit einem geringen Zusatz von Silber (Ag), da diese Zusammensetzungen einen bedeutenden Teil der derzeitigen LT-Lötanwendungen ausmachen.

Hauptvorteile und -nachteile von LT-Lot

Die Hauptvorteile von LT-Lot liegen in seinen niedrigeren Schmelztemperaturen im Vergleich zu herkömmlichen Loten. Diese Eigenschaft führt zu mehreren Vorteilen. Der erste ist der geringere Energieverbrauch. Der niedrigere Schmelzpunkt ermöglicht Energieeinsparungen während des Lötvorgangs, da weniger Wärme benötigt wird. Tatsächlich haben einige Studien potenzielle Energieeinsparungen von bis zu 20-40% bei Verwendung von Niedrigtemperatur-Reflow-Profilen im Vergleich zu denen für herkömmliches SAC305 gezeigt.[3]

Ein weiterer Vorteil ist der geringere Verzug der Bauteile. Niedrigere Temperaturen verringern das Risiko, dass sich empfindliche Bauteile während des Lötens verziehen, und verbessern so die Produktintegrität.

Diesen Vorteilen stehen jedoch auch einige Nachteile gegenüber. Wismut hat zwar den Vorteil, dass es den Schmelzpunkt senkt, macht aber die Lötstellen spröde. Dies kann sich auf die Zuverlässigkeit und Haltbarkeit der Lötverbindungen auswirken, insbesondere in Umgebungen, in denen mechanische Beanspruchung ein Problem darstellt.

Ein weiterer Nachteil hängt mit der Temperaturempfindlichkeit zusammen. Niedrigere Temperaturen sind zwar vorteilhaft für Energieeinsparungen und die Verringerung des Verzugs, sie erfordern aber auch eine sorgfältige Kontrolle und Kalibrierung während des Lötprozesses, um die Integrität der Verbindung zu gewährleisten.

Es stellen sich auch Fragen im Zusammenhang mit der Schaffung von Hybridverbindungen (oft SAC+LT) in verschiedenen Szenarien und den Eigenschaften und Versagensarten solcher Verbindungen.[4] Dies haben wir bereits bei der Nacharbeit mit Niedertemperaturlot untersucht. Änderungen im Prozess sind ein weiterer Bereich, der untersucht wird, wie z. B. die Anpassung der Rampenraten und die Verwendung von Reflow-Öfen mit Kühlzonen. [5][6]

Nacharbeit bei niedriger Temperatur durch Einlöten

Eine Frage, die sich viele Hersteller bei der Einführung von Niedertemperaturlötverfahren stellen, ist, ob sie Niedertemperaturlot auch bei der Nacharbeit von Bauteilen, die mit LT-Lot gelötet wurden, verwenden können oder sollten. Diese Frage ist zweigeteilt - erstens, ob LT-Lot im Prozess LT-Lot in der Nacharbeit erfordert, um die Integrität der Verbindung zu erhalten, und zweitens, ob die Verwendung von LT-Lot in der Nacharbeit zusätzliche Vorteile und Kosteneinsparungen bringt, ähnlich wie es bei LT-Lot im Reflow- und Wellenlöten der Fall ist.

Die Diskussion zielt darauf ab, ein umfassendes Verständnis der Rolle von LT-Lot bei der Nacharbeit zu vermitteln und die wichtigsten Überlegungen für Hersteller hervorzuheben, die dessen Einsatz in ihren Reparatur- und Wartungsprotokollen in Erwägung ziehen.

Zusammenfassung der früheren Studie

Die ursprüngliche Studie untersuchte die Machbarkeit von LT-Legierungen in Nacharbeitsszenarien.[7] Es wurde festgestellt, dass sowohl niedrigschmelzende Massivdrähte und externe Flussmittel als auch flussmittelumhüllte SAC305-Drahtlote erfolgreich für die Nacharbeit von LT-Legierungen eingesetzt werden können. Das LT-Lot wies im Vergleich zum SAC-Lot unterschiedliche Verarbeitungseigenschaften auf, die jedoch die Bildung hochwertiger Lötstellen nicht behinderten.

Entscheidend ist, dass die mit LT-Lot hergestellten Lötstellen die IPC-Kriterien der Klassen 1, 2 und 3 erfüllten, was darauf hindeutet, dass LT-Lot eine praktikable Option für eine Reihe von Produktklassen ist. Die Ergebnisse der Schertests waren jedoch unterschiedlich, was die inhärenten Herausforderungen der Rework-Prozesse widerspiegelt. SAC-Lötstellen zeigten eine höhere Duktilität im Vergleich zu ihren Wismut-haltigen Gegenstücken, was mit den bekannten Materialeigenschaften dieser Legierungen übereinstimmt. Bei der Verwendung von SAC305 Flussmitteldrahtlot ähnelte der Prozess den traditionellen SAC/SAC-Rework-Methoden, wobei der Schwerpunkt auf der Verwendung von feineren Drahtdurchmessern für kleinere Bauteile lag.

Die Studie unterstrich die Bedeutung der Qualifikation des Bedieners und betonte die Notwendigkeit einer angemessenen Schulung bei der Durchführung der Nacharbeit in der LT. Dies ist besonders wichtig, wenn man bedenkt, dass die Ergebnisse der Nacharbeit selbst unter der Anleitung eines sehr erfahrenen Bedieners variieren können.

Ungelöste Fragen aus der ersten Studie

Mehrere Fragen blieben ungelöst und bedürfen weiterer Untersuchungen. Eine der wichtigsten ungelösten Fragen ist die Reinigungsfähigkeit von Wismutoxidrückständen nach dem Reflow und der Nacharbeit. Dieser Aspekt ist für die Gewährleistung der langfristigen Zuverlässigkeit und Leistung der Lötstellen von entscheidender Bedeutung.

Die ursprüngliche Studie wies auch darauf hin, dass die Variablen der Handlöttechniken, insbesondere die Temperatur der Lötspitze und die Kontaktzeit, die Bildung von intermetallischen Verbindungen (IMC) erheblich beeinflussen. Das Verständnis dieser Variablen ist für die Optimierung von Nacharbeitsprozessen und die Gewährleistung der Unversehrtheit von Lötstellen unerlässlich.

Diese ungelösten Fragen wurden wie in den beiden folgenden Abschnitten beschrieben untersucht.

Reinigungsfähigkeit von Wismutoxid-Rückständen

Eines der Hauptprobleme bei der Verwendung von LT-Lot ist die Möglichkeit, dass nach dem Reflow- und Rework-Prozess Wismutoxid-Rückstände zurückbleiben. Das Vorhandensein dieser Rückstände kann die Qualität und Zuverlässigkeit der Lötstelle beeinträchtigen, obwohl sie in erster Linie als kosmetisch angesehen werden. In Zusammenarbeit mit MicroCare wurde eine Studie durchgeführt, um festzustellen, ob sich diese Rückstände reinigen lassen und welche Reinigungschemie am besten funktioniert.

Zweck des Experiments

Ziel der Studie war es, die Wirksamkeit verschiedener Reinigungschemikalien bei der Entfernung von Rückständen an Lötstellen zu bewerten, die mit Niedertemperaturlötmitteln hergestellt wurden. Diese Studie konzentrierte sich insbesondere auf die Bewertung der Fähigkeit verschiedener Reinigungsmittel, Wismutoxidrückstände zu entfernen, die bei LT-Lötprozessen entstehen.

Verwendete Materialien

In dieser Studie wurden verschiedene Lötmaterialien verwendet. Die Auswahl umfasste AIM M8 SAC305 Paste, NC273LT Sn42/Bi57/Ag1 Paste, SAC305 Flussmitteldraht und massives Sn42/Bi57/Ag1 in Kombination mit NC280 (für PTH-Komponenten) oder NC217 (für SMT-Komponenten) Flussmittel.

Zur Bewertung des Reinigungsprozesses wurden drei verschiedene Reinigungschemikalien in Betracht gezogen. Zwei davon waren fluorierte Reiniger, die als Reiniger X und Y bezeichnet wurden, während der dritte ein nicht fluorierter Reiniger mit der Bezeichnung Reiniger Z war.

Versuchsaufbau und Verfahren

Für die Montage- und Testphase wurden für jeden zu prüfenden Reiniger Testkupons (PCB016) erstellt. Der Montageprozess umfasste mehrere Schritte. Die Coupons A und B wurden beide mit LT-Lot reflowed und mit LT-Draht und externem Flussmittel nachbearbeitet. Coupon C wurde einem Reflow mit LT-Lot und einer Nacharbeit mit SAC305-Flussmittelkerndraht unterzogen. Coupon D wurde sowohl im Reflow-Verfahren als auch mit SAC305 nachbearbeitet. Coupon E schließlich wurde mit LT-Lot reflowed und nicht nachbearbeitet. Der erste Schritt in dieser Phase bestand in der Aufnahme von "Vorher"-Bildern aller Komponenten.

Bei der anschließenden Tischreinigung wurde das Reinigungsmittel mit Hilfe eines Dosiergeräts aufgetragen. Das Verfahren umfasste einen Nass- und Trockenzyklus, bestehend aus einer 20-sekündigen Nassreinigung, einer 20-sekündigen Reinigung und einer 30-60-sekündigen Trocknungsphase. Die Sauberkeit der Coupons wurde anschließend unter dem Mikroskop genauestens analysiert, gefolgt von der Aufnahme von "Nachher"-Bildern.

Ergebnisse

Nach eingehenden Experimenten erwies sich Reiniger X als der wirksamste Reiniger für die untersuchten Proben. Die Reinigungswirkung wurde durch die Untersuchung spezifischer Testcoupons weiter bewertet. Die Testcoupons B, C und E zeigten die zufriedenstellendsten Reinigungsergebnisse mit Reiniger X, was auf eine erfolgreiche Entfernung von Rückständen mit LT+LT, LT+SAC bzw. LT ohne Nacharbeit hindeutet (siehe Abbildung 1). Testkupon A (LT+LT) wies jedoch in bestimmten Bereichen leichte Rückstände auf, im Gegensatz zu seinem Zwilling, Testkupon B. Testkupon D (SAC+SAC) wies nach der Reinigung mehrere Bereiche mit deutlichen Rückständen auf, wie in Abbildung 2 und 3 dargestellt.

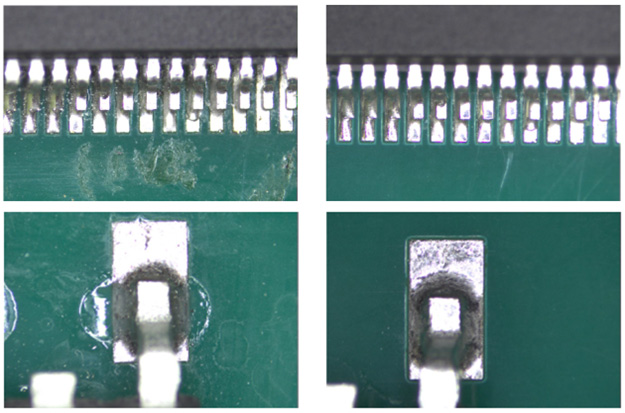

Abbildung 1. Komponenten auf Testkupon C vor (links) und nach (rechts) der Reinigung mit Cleaner X

Abbildung 2. Testkupon A vor (links) und nach (rechts) der Reinigung mit Cleaner X

Abbildung 3. Testkupon D vor (links) und nach (rechts) der Reinigung mit Cleaner X

Schlussfolgerung

Die Studie kam zu dem Schluss, dass der Reinigungsprozess mit Cleaner X zwar für die meisten Testkupons wirksam war, dass aber die Rückstandsentfernung bei den verschiedenen Proben sehr unterschiedlich ausfiel. Die Studie unterstreicht, wie wichtig es ist, die richtige Reinigungschemie auszuwählen und das Reinigungsverfahren genau einzuhalten, um eine wirksame Entfernung von Rückständen zu gewährleisten.

Überlegungen zum IMC-Wachstum und Variablen bei Handlöttechniken

Das Wachstum intermetallischer Verbindungen (IMC) ist ein entscheidender Faktor bei der Beurteilung der Zuverlässigkeit von Lötstellen. Die ursprüngliche Studie hatte vergleichbare Ergebnisse zwischen verschiedenen Lötkombinationen in Bezug auf Schertests und IMC-Dicke gezeigt. Die Geschwindigkeit des IMC-Wachstums und die Bedeutung der Verweilzeit bei dieser Bildung sind jedoch immer noch Gegenstand intensiver Untersuchungen. Die Entschlüsselung der Dynamik des IMC-Wachstums im Zusammenhang mit dem LT-Lot kann mehr Klarheit über die langfristige Lebensfähigkeit des Lots schaffen.

Auswirkungen von Handlötvariationen auf IMC und andere Merkmale

Diese Studie wurde initiiert, um die zweite Folgefrage des ursprünglichen Papiers zur Nacharbeit bei niedrigen Temperaturen zu beantworten.[7] Metcal, ein auf die Herstellung von Handlötgeräten spezialisiertes Unternehmen, untersuchte die Auswirkungen der Spitzentemperatur und der Kontaktzeit auf die Bildung intermetallischer Verbindungen (IMC) und anderer Merkmale bei der Verwendung von Niedertemperaturlot (LTS).

Verwendete Materialien

In der Studie wurde die Legierung Sn42/Bi57/Ag1 sowohl für das Reflow- als auch für das Rework-Verfahren verwendet, wobei neben dem Draht auch das AIM-Flussmittel NC280 eingesetzt wurde. Bei den gelöteten Bauteilen handelte es sich um fünf PTH-Bauteile (plated-through-hole), bestehend aus drei Widerständen und zwei Kondensatoren, auf einem einzigen Leiterplattenmodell. Das Handlöten wurde mit einem CVC-6CH0025S Lötkolben mit einer 2,5 mm Meißelspitze durchgeführt.

Versuchsaufbau und Verfahren

Die Lötbedingungen wurden in diesem Experiment variiert, wobei zwei verschiedene Spitzentemperaturen, nämlich 285°C und 343°C, mit entsprechenden Anpassungen der Kontaktzeiten verwendet wurden. Für 285°C wurden die Kontaktzeiten auf 3s, 4s (Basislinie), 5s und 6s festgelegt. Bei 343 °C betrugen die Kontaktzeiten 2s (Basislinie), 3s, 4s und 5s.

Die Bewertungsparameter konzentrierten sich auf eine umfassende Analyse verschiedener Aspekte, darunter Lötstellen, Rückstandsmerkmale, Benetzungseigenschaften, Korrosion, Form der Lötstelle, Bestätigung der Fassfüllung, IMC-Dicke und das Vorhandensein von Hohlräumen.

Ergebnisse

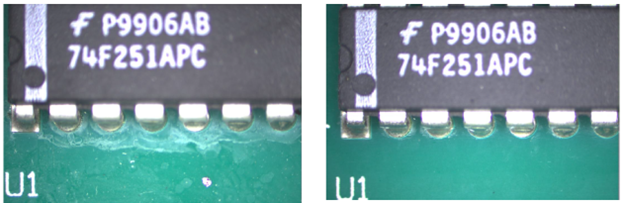

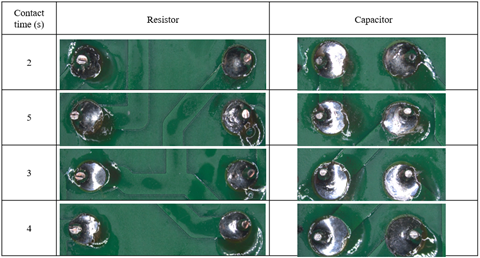

Bei der Untersuchung der Lötstellen wurde festgestellt, dass einige Lötstellen bei 285°C einen Kontaktwinkel von mehr als 90° aufwiesen, besonders auffällig bei einer Kontaktzeit von 3 Sekunden. Umgekehrt wiesen einige Lötstellen bei 343°C überschüssiges Lot auf der Oberseite auf, wie in Abbildung 4 zu sehen ist.

Abbildung 4. Kontaktwinkel des Kondensatorstifts nach Nacharbeit bei 285°C, 3 Sekunden Kontaktzeit

Die Farbe der Rückstände verdunkelte sich in Abhängigkeit von der Kontaktzeit für beide Spitzentemperaturen, wie in Abbildung 5 dargestellt.

Abbildung 5. Rückstände auf der Unterseite von nachbearbeiteten Bauteilen bei 343°C

Die Benetzungseigenschaften des Lots waren bemerkenswert, es hatte ein glänzendes, glattes Aussehen und deckte die meisten Lötstellen gut ab.

Bei den untersuchten PCBs wurden keine Korrosionserscheinungen festgestellt.

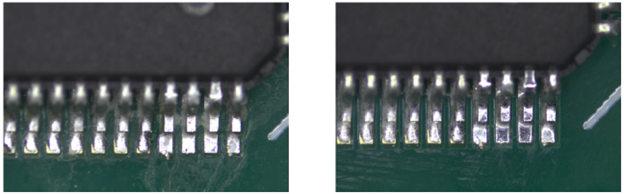

Die Form der Lötstellen wurde durch die Temperaturbedingungen beeinflusst. Bauteile, die 343°C ausgesetzt waren, bildeten über verschiedene Kontaktzeiten hinweg bessere Lötstellen als solche, die 285°C ausgesetzt waren. Alle Fässer, mit Ausnahme des Widerstands mit 3 und 4 Sekunden Kontaktzeit bei 285°C, waren mit 100% gefüllt.

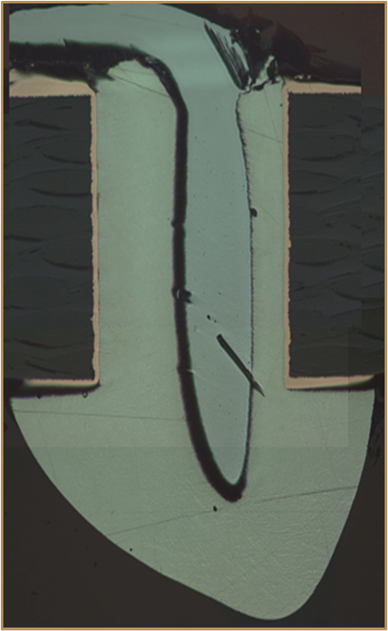

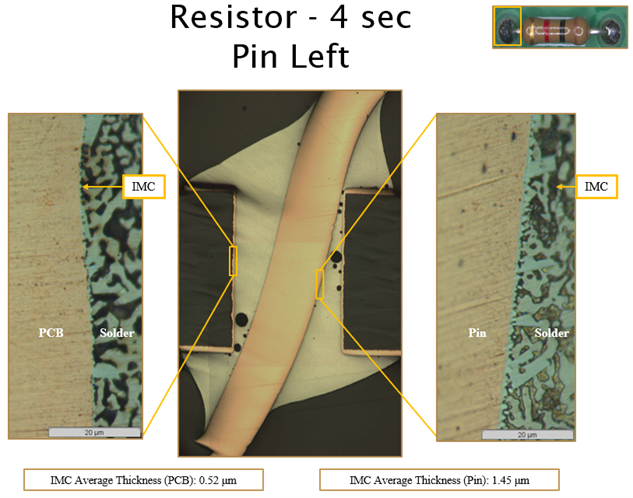

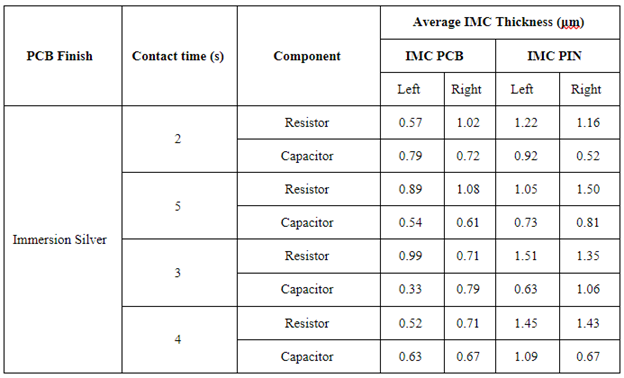

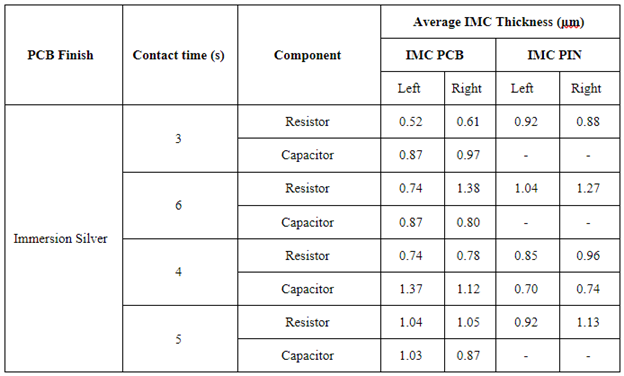

Die Untersuchung der IMC-Dicke ergab, dass bei 343°C die IMC zwischen Leiterplatte und Lot höher war als die IMC zwischen Stift und Lot. Die IMC-Dicke war bei Bauteilen mit 3 und 4 Sekunden Kontaktzeit größer als bei Bauteilen mit 2 und 5 Sekunden. Bei 285 °C war die IMC von Stift/Lot höher als die von Leiterplatte/Lot, insbesondere bei Widerständen mit Kontaktzeiten von 6 und 5 Sekunden. Kondensatoren zeigten bei 285°C keinen messbaren Pin/Lot-IMC, was darauf hindeutet, dass er weniger als 1µm betrug. Ausführliche Informationen finden Sie in Abbildung 6, Tabelle 1 und Tabelle 2.

Abbildung 6. IMC-Dicken nach Nacharbeit des Widerstandsstiftes bei 343°C, 4 Sekunden Kontaktzeit

Tabelle 1. Durchschnittliche IMC-Dicke 343°C

Tabelle 2. Durchschnittliche IMC-Dicke 285°C

Schließlich war das Vorhandensein von Hohlräumen eine häufige Beobachtung, wobei mehr als 80% der Stifte bei beiden Temperaturen und über verschiedene Kontaktzeiten hinweg Hohlräume aufwiesen.

Schlussfolgerungen

Die Ergebnisse zeigten, dass unterschiedliche Temperaturen und Kontaktzeiten die Qualität der Lötstelle und die IMC-Bildung beeinflussen. Auf die Frage, ob die Verwendung von LT-Lot bei der Nacharbeit die Lebensdauer der Lötspitze verlängern oder Energie sparen könnte, scheint die Antwort nein zu sein. Insgesamt führte die höhere Temperatur von 343°C zu den besten Ergebnissen, wobei 3-4 Sekunden die ideale Kontaktzeit waren.

Weitere Überlegungen zum IMC-Wachstum

Unterschiedliche Rework-Ansätze, wie LT+LT, LT+SAC und SAC+SAC, können die IMC-Bildung in einzigartiger Weise beeinflussen. Da die Hersteller die Einführung von LT-Lot für die Nacharbeit in Erwägung ziehen, ist es unerlässlich, diese subtilen Unterschiede und ihre möglichen Auswirkungen zu verstehen. Viele aktuelle Studien haben das IMC-Wachstum und die Wismut-Migration in BGAs untersucht und die Auswirkungen von LT+LT, LT+SAC und SAC+SAC verglichen.[8] Die Ergebnisse der einzelnen Studien lassen jedoch keinen eindeutigen Trend erkennen. Es gibt auch Hinweise darauf, dass die Temperaturrampe, die Abkühlungsraten und die Verweilzeiten einen erheblichen Einfluss auf die Integrität der Verbindung haben können, wenn es um Niedertemperaturlote geht, unabhängig davon, ob sie Teil einer Hybridverbindung sind oder nicht, wie bereits erwähnt. Dies deutet darauf hin, dass die Ergebnisse beim Handlöten je nach den Einstellungen der Geräte und der Erfahrung des Bedieners weiter variieren können.

Die Argumente für LT-Lot bei der Nacharbeit skizzieren

Bei der Untersuchung der potenziellen Vorteile des Einsatzes von Niedertemperaturlot in Rework-Prozessen müssen mehrere Schlüsselfaktoren berücksichtigt werden. Unsere Studien und Forschungsarbeiten haben Einblicke in jeden dieser Aspekte gewährt und unser Verständnis der Praktikabilität und Wirksamkeit von LFT-Lot in Rework-Szenarien geprägt.

Kosteneinsparungen beim Lötmaterial

Entgegen den Erwartungen hinsichtlich der Kosteneffizienz ist LT-Lötdraht wesentlich teurer als SAC305. Dies liegt daran, dass eine Schlüsselkomponente von LT-Lot, Wismut, nicht sehr dehnbar ist, was die Herstellung von LT-Lötdraht von Natur aus schwieriger macht. Diese höheren Kosten untergraben einen der potenziellen Vorteile der Verwendung von LT-Lot in Rework-Prozessen und machen es aus finanzieller Sicht zu einer weniger attraktiven Option.

Benutzerfreundlichkeit

Die einfache Anwendung ist ein weiterer Bereich, in dem LT-Lot nicht unbedingt Vorteile bietet. Das Erfordernis eines nicht entkernten Drahtes und eines externen Flussmittels verkompliziert den Rework-Prozess. Außerdem erfordert es vom Bediener ein höheres Maß an Fachwissen und Präzision. Diese Faktoren tragen zu einem anspruchsvolleren und komplizierteren Nacharbeitsprozess bei.

Energieeinsparung

LT-Lot schmilzt zwar bei niedrigeren Temperaturen, was auf potenzielle Energieeinsparungen hindeutet, aber unsere Ergebnisse zeigen, dass die Integrität der Verbindung und die IMC-Bildung verbessert werden, wenn eine heißere Spitzentemperatur und eine moderate Kontaktzeit verwendet werden. Dies würde darauf hindeuten, dass bei der Nacharbeit keine Energieeinsparungen möglich sind, ohne die Integrität des Werkstücks zu beeinträchtigen.

Tipp Leben

Obwohl es theoretisch möglich ist, dass sich die Lebensdauer der Lötspitzen durch niedrigere Betriebstemperaturen verlängert, deuten unsere Untersuchungen darauf hin, dass dies aufgrund der besseren Ergebnisse beim Löten bei höheren Temperaturen nicht der Fall ist.

Integrität der Verbindung

In unserer ersten Studie wurde die Leistung der Konfigurationen SAC+SAC, LT+SAC und LT+LT im Hinblick auf die Scherprüfung und die IMC-Dicke verglichen. Die Ergebnisse zeigten, dass alle diese Kombinationen in ihrer Leistung vergleichbar waren. Es bleiben jedoch Fragen bezüglich der IMC-Wachstumsrate und der Verweilzeit offen, die weitere Untersuchungen erfordern, um die Auswirkungen auf die Integrität der Verbindung vollständig zu verstehen.

Anforderungen an die Bauteil-/Substrattemperatur

Eine wichtige Überlegung bei der Verwendung von LT-Lot ist die Auswirkung auf das Bauteil und das Substrat. Wenn der Einsatz von LT-Lot in Reflow-Prozessen zur Verwendung von billigeren Substraten und Bauteilen führt, können diese bei der Nacharbeit spezifische Temperaturempfindlichkeiten aufweisen, die sorgfältig gehandhabt werden müssen. Dieser Aspekt der Verwendung von LT-Lot erfordert ein differenziertes Verständnis der beteiligten Materialien und ihrer jeweiligen Temperaturtoleranzen.

Reinigbarkeit von Rückständen

Wismuthaltige Lote können sowohl nach dem Aufschmelzen als auch nach der Nacharbeit Wismutoxid-Rückstände hinterlassen. In der Tat wurde ein Großteil dieser Rückstände auf den nachbearbeiteten Bauteilen in der Studie über die Lötkolbenvariablen beobachtet. Es wurde jedoch festgestellt, dass es eine Reinigungslösung und ein Verfahren gibt, die diese Rückstände praktisch beseitigen.

Schlussfolgerung

Auf der Grundlage der kumulativen Erkenntnisse aus unseren Untersuchungen und Studien gibt es keine überzeugenden Argumente für die Verwendung von LT-Lot in Rework-Prozessen. Es gibt zwar theoretische Vorteile, aber die praktischen Realitäten und die Ergebnisse unserer Untersuchungen deuten darauf hin, dass die Vorteile entweder minimal sind oder durch andere Herausforderungen zunichte gemacht werden. Die Hersteller müssen diese Faktoren sorgfältig abwägen, wenn sie den Einsatz von LT-Lot für Rework-Zwecke in Betracht ziehen.

Niedertemperaturlöten Primäre Anwendungsfälle

Abschließend möchten wir den breiteren Anwendungsbereich des Niedertemperatur-Lötens neu bewerten und dabei sowohl seine inhärenten Grenzen als auch seine vielversprechenden Einsatzgebiete berücksichtigen.

Es sei daran erinnert, dass LT-Lote bei mechanischer Beanspruchung, wie z. B. Stürzen, weniger zuverlässig sind, da ihre Sprödigkeit ein erhebliches Hindernis darstellen kann. Sie eignen sich jedoch gut für Verbrauchselektronik, bei der eine hohe Haltbarkeit weniger wichtig ist und niedrige Herstellungskosten für die Aufrechterhaltung der Rentabilität entscheidend sind.

Kontrollierte Anwendungsumgebungen

In Fällen, in denen das Bauteil voraussichtlich keiner nennenswerten mechanischen Beanspruchung ausgesetzt ist, wie z. B. in stationären oder kontrollierten Umgebungen, ist die Sprödigkeit von Zinn-Wismut-Lot möglicherweise kein großes Problem.

Kombination mit anderen Legierungen

Manchmal kann Wismut-Zinn-Lot mit anderen Legierungen kombiniert werden, um seine Sprödigkeit zu mildern. So kann zum Beispiel die Zugabe von Silber (Ag) die mechanische Festigkeit verbessern, so dass es sich besser für Anwendungen eignet, die ein gewisses Maß an Stoßfestigkeit erfordern.

Redundante oder nicht-kritische Komponenten

In einigen Konstruktionen, insbesondere in der Automobil- und Luftfahrtindustrie, wird Wismut-Zinn-Lot für Bauteile verwendet, die entweder redundant oder für die Hauptfunktion des Systems nicht entscheidend sind, wodurch das Risiko eines Lötstellenausfalls verringert wird.

Flexible Elektronik

In der flexiblen Elektronik liegt der Schwerpunkt oft auf der Flexibilität und nicht auf der mechanischen Stoßfestigkeit. Hier ist die niedrige Temperatur von Zinn-Wismut-Lot für die in diesen Geräten verwendeten temperaturempfindlichen Materialien von Vorteil. Die Geräte selbst können so konzipiert sein, dass sie nur minimalen Stößen oder Erschütterungen ausgesetzt sind.

Verwendung in geschützten Komponenten

Sowohl in der Automobil- als auch in der Luft- und Raumfahrtindustrie können mit Zinn-Wismut gelötete Bauteile in mechanisch geschützten Bereichen untergebracht werden, in denen die Wahrscheinlichkeit, dass sie Stößen ausgesetzt sind, gering ist.

Selektive Anwendung

Wismut-Zinn-Lot kann selektiv in Verbindung mit anderen Lötmitteln in einer einzigen Baugruppe verwendet werden, und zwar nur in bestimmten Bereichen, in denen sein niedriger Schmelzpunkt von Vorteil ist und seine Sprödigkeit keinen wesentlichen Nachteil darstellt.

Fortgeschrittene Verpackungstechniken

Einige moderne elektronische Aufbau- und Verbindungstechniken können die Auswirkungen der Sprödigkeit von Lötmitteln abmildern, z. B. die Verwendung von Underfill-Materialien oder spezielle Leiterplattendesigns, die die Belastung der Lötstellen verringern.

Nicht-bewegliche Teile

In der Automobil- und Luft- und Raumfahrtindustrie kann es für nicht bewegte Teile oder für Anwendungen verwendet werden, bei denen die Lötstellen keinen häufigen oder starken mechanischen Belastungen ausgesetzt sind.

Spotlight auf Verbrauchselektronik

Das Segment der Verbrauchselektronik ist besonders interessant, wenn es um die Einführung von LT-Lot geht. Dabei handelt es sich um Produkte, die oft mit Blick auf einen kurzen Lebenszyklus entwickelt werden, von mobilem Zubehör bis hin zu preiswerten Kopfhörern. Beachten Sie, dass Einweggeräte, die LT-Lot verwenden, zwar die positiven Umweltvorteile der Verwendung von LT-Lot zunichte machen können, da sie zu übermäßigem Abfall beitragen, aber in bestimmten Märkten, in denen elektronische Geräte Einwegprodukte sein müssen (wie bestimmte medizinische oder Sicherheitsanwendungen), kann LT-Lot dazu beitragen, die Kosteneffizienz zu erhalten.

Zukünftige Richtungen und Empfehlungen

Die Erforschung des Niedertemperatur-Lötens, seiner Anwendung bei der Nacharbeit und seiner allgemeinen Auswirkungen auf die Elektronikindustrie hat zweifellos eine Fülle von Erkenntnissen hervorgebracht. Doch wie bei jedem wissenschaftlichen Unterfangen hat die Reise ebenso viele Fragen aufgeworfen wie sie beantwortet hat. Aus den bisher gesammelten Erkenntnissen lassen sich mehrere Richtungen und Empfehlungen für die Zukunft ableiten.

Entwicklung und Standardisierung von Legierungen

In einer iNEMI-Studie gaben die Befragten an, dass sie eine Standardlegierung in LT wünschen, bevor sie in die Umstellung investieren wollen.[9] Wie oben erwähnt, ist eutektisches Zinn-Wismut zwar das "Basismodell", mit dem anspruchsvollere LT-Legierungen oft verglichen werden oder von dem aus sie modifiziert werden, um bestehende Probleme zu lösen, aber es wird immer noch viel mit der Zugabe von Dotierstoffen und anderen Elementen experimentiert.

Um die Zuverlässigkeit von Niedrigtemperatur-Zinn-Wismut-Loten (Sn-Bi) zu verbessern, werden der Legierung häufig andere Elemente zugesetzt. Diese Zusätze sollen bestimmte Eigenschaften wie mechanische Festigkeit, Temperaturwechselbeständigkeit und Sprödigkeit verbessern. Einige der wirksamsten Elemente für diesen Zweck sind:

- Silber (Ag): Die Zugabe von Silber zu Sn-Bi-Legierungen ist eine der gängigsten Methoden zur Verbesserung der mechanischen Festigkeit und der Beständigkeit gegen thermische Ermüdung. Silber kann die Gesamtrobustheit der Lötstelle verbessern, so dass sie bei mechanischer Beanspruchung oder thermischen Wechselbelastungen weniger störanfällig ist.

- Kupfer (Cu): Kupfer ist ein weiteres Element, das häufig zu Sn-Bi-Loten hinzugefügt wird. Es kann die Benetzungseigenschaften des Lots verbessern und seine mechanischen Eigenschaften erhöhen. Kupfer trägt auch zur Verringerung der IMC-Wachstumsrate (Intermetallic Compound) bei, was für die langfristige Zuverlässigkeit von Vorteil sein kann.

- Nickel (Ni): Nickel wird verwendet, um die mechanischen Eigenschaften des Lots zu verbessern und die intermetallische Schicht zu stabilisieren, wodurch das Wachstum spröder Phasen verringert wird. Dies kann besonders bei Anwendungen von Vorteil sein, bei denen die Lötstellen mechanischen Belastungen ausgesetzt sind.

- Antimon (Sb): Antimon kann Sn-Bi-Loten zugesetzt werden, um ihre thermischen und mechanischen Eigenschaften zu verbessern. Es trägt zur Verfeinerung der Mikrostruktur des Lots bei, was zu einer besseren Leistung bei Temperaturwechsel und Belastung führt.

- Indium (In): Indium kann die Duktilität des Lots erhöhen, wodurch es weniger spröde wird. Dies kann besonders bei Anwendungen nützlich sein, bei denen Flexibilität und Beständigkeit gegen thermische Ermüdung wichtig sind.

Jedes dieser Elemente trägt auf unterschiedliche Weise zur Gesamtleistung des Lots bei. Die Wahl der hinzuzufügenden Elemente hängt von den spezifischen Anforderungen der Anwendung ab, wie z. B. der Betriebsumgebung, den Belastungsarten, denen die Lötstellen ausgesetzt sind, und dem gewünschten Gleichgewicht zwischen Kosten und Leistung. Die Anteile dieser Additive müssen sorgfältig kontrolliert werden, da übermäßige Mengen zu anderen Problemen wie erhöhter Sprödigkeit oder verminderter Benetzungsfähigkeit führen können.

Bestimmung des Geschäftsnutzens von Niedertemperaturlötmitteln heute und in Zukunft

Bei der Ermittlung des Geschäftsnutzens von Niedertemperaturloten müssen sowohl unmittelbare als auch langfristige Faktoren in der Elektronikfertigung berücksichtigt werden. Zu den wichtigsten Überlegungen gehören der Kostenvergleich zwischen LT-Lot und herkömmlichen Loten, die Berücksichtigung potenzieller langfristiger Einsparungen durch geringeren Energieverbrauch und die Möglichkeit, billigere Bauteile zu verwenden. Die Kompatibilität von LT-Lot mit bestehenden Fertigungslinien ist neben den erforderlichen Änderungen an den Anlagen ein wichtiger Teil dieser Bewertung.

Produktspezifische Anforderungen, insbesondere bei temperaturempfindlichen Bauteilen, sowie die Zuverlässigkeit und Leistung von LT-Lot unter verschiedenen Bedingungen müssen unbedingt berücksichtigt werden. Darüber hinaus spielen die Vorteile für die Umwelt und die Einhaltung von Vorschriften im Einklang mit globalen Nachhaltigkeitstrends eine wichtige Rolle bei dieser Bewertung.

Zukunftsaussichten, wie der Trend zur Miniaturisierung elektronischer Geräte und Marktverschiebungen hin zu umweltfreundlicheren Herstellungsverfahren, sind ebenfalls wichtig. Der Geschäftsnutzen von LT-Lot hängt daher von einem Gleichgewicht zwischen unmittelbaren betrieblichen Erfordernissen, langfristigen Vorteilen und der Anpassung an sich entwickelnde Branchentrends und Verbraucherwünsche ab.

Die Bedeutung der Zusammenarbeit mit der Industrie

Der Weg in die Zukunft erfordert eine konzertierte Anstrengung in der Verbundforschung, bei der Fachwissen aus Wissenschaft, Fertigung und Löttechnik zusammengeführt wird, um Bereiche wie Energieverbrauch, Materialwechselwirkungen und mehr zu erforschen. Die Einrichtung offener Plattformen für den Wissensaustausch in Verbindung mit verstärkten Verbindungen zwischen Industrie und Hochschulen wird entscheidend sein, um ungelöste Probleme anzugehen und Innovationen zu fördern. Dieser kollaborative Ansatz verspricht, das volle Potenzial von LT-Lot in der Elektronikfertigung zu erschließen und Herausforderungen in Sprungbretter für Fortschritt und Effizienz in diesem sich entwickelnden Bereich zu verwandeln.

SCHLUSSFOLGERUNG

Unsere umfassende Untersuchung von Niedertemperaturlot in der Elektronikmontage und Nacharbeit hat seine komplexe Rolle in der modernen Fertigung deutlich gemacht. Die vergleichende Analyse verschiedener Rework-Strategien ergab nuancierte Unterschiede in Bezug auf die Verbindungsqualität, das IMC-Wachstum und die Prozesszeit, was Aufschluss über die besten, auf die jeweiligen Fertigungsziele zugeschnittenen Verfahren gibt. Zusammenfassend lässt sich sagen, dass bei höheren Eisenspitzentemperaturen und moderaten Kontaktzeiten bessere Rework-Verbindungen gebildet wurden. Darüber hinaus konnten wir bestätigen, dass Wismutoxidrückstände, die beim Rework oder Reflow von wismuthaltigen Loten bei niedrigen Temperaturen entstehen, gereinigt werden können, sollten diese Rückstände ein Problem darstellen.

Letztendlich kamen wir zu dem Schluss, dass LT-Lot zwar viele Vorteile beim Reflow-Löten bietet, aber aufgrund der Komplexität, der Kosten und des relativen Mangels an Vorteilen gegenüber der Nachbearbeitung mit SAC nicht viel für die Verwendung von LT-Lot bei der Nachbearbeitung spricht. Bis weitere Entdeckungen zuverlässigere LT-Legierungen hervorbringen, sehen wir außerdem Nachteile im Zusammenhang mit Sprödigkeit und Fallschockausfällen, die gegen die Energie- und Kosteneinsparungen des LT-Lötens abgewogen werden müssen, was darauf hindeutet, dass Verbrauchselektronik derzeit vielleicht der beste Anwendungsfall ist.

Mit Blick auf die Zukunft wird die Entwicklung und breitere Anwendung von LT-Lot von der Bewältigung der Herausforderungen durch gemeinsame Innovation, laufende Forschung und Anpassung an neue Anforderungen der Industrie abhängen. Die Reise durch die Feinheiten des LT-Lots deutet auf einen Weg des kontinuierlichen Lernens und der Anpassung hin, auf dem die Zusammenarbeit mit der Industrie das Potenzial des Lots nutzen kann, um die steigenden Anforderungen der Elektronikfertigung zu erfüllen.

REFERENZEN

[1] Tang, K. K., Aspandiar, R. F., Mokler, S., Chen, O., & Jiang, A. (2015). SMT-Löten mit Niedertemperatur-Lotpaste. Intel Corporation.

[2] Mei, Zequn & Hua, Fay & Glazer, J. & Chung, C. Key. (1997). Löten bei niedriger Temperatur. Circuit World. 10. 463 - 476. 10.1109/IEMT.1997.626966.

[3] Intel. (2017). Einführung in das Niedertemperaturlöten (LTS). Intel Corporation. Copyright 2017.

[4] Coyle, R., Anselm, M., Hadian, F., Kempaiah, S., Raj, A., Popowich, R., Clark, L., Fullerton, J., & Johnson, C. (2021, November 1). The Effect of Peak Reflow Temperature on Thermal Cycling Performance and Failure Mode of Hybrid Low Temperature Solder Joints. SMTA International 2021, 1. November 2021

[5] Dušek, K. & Bušek, David & Veselý, Petr & Pražanová, Anna & Plaček, Martin & Re, Julia. (2022). Understanding the Effect of Reflow Profile on the Metallurgical Properties of Tin-Bismuth Solders. Metals. 12. 121. 10.3390/met12010121.

[6] Sloan, M., Flanagan, K., Sandy-Smith, B., Allen, M. B. (2018). Reflow Profiling for Next-Generation Solder Alloys. Indium Corporation. Clinton, NY, USA.

[7] O'Neill, T., Fijalkowski, J., Tafoya, C., Xu, Y., Hrcek, S., Lambert, L., Willis, B., Hamasha, S. (Jahr). Probleme bei der Nacharbeit bei niedrigen Temperaturen angehen. AIM Solder. Montreal, Quebec, Kanada.

[8] Fu, Haley & Aspandiar, Raiyomand & Chen, Jimmy & Cheng, Shunfeng & Chen, Qin & Coyle, Richard & Feng, Sophia & Hardin, Bill & Krmpotich, Mark & Mokler, Scott & Radhakrishnan, Jagadeesh & Ribas, Morgana & Sandy-Smith, Brook & Tang, Kok & Wu, Greg & Zhang, Anny & Zhen, Wilson. (2018). iNEMI project on process development of BISN-based low temperature solder pastes - Part II: Characterization of mixed alloy BGA solder joints. 1-17. 10.23919/PanPacific.2018.8318989.

[9] iNEMI. (2019). iNEMI Survey Summary Report: Low Temperature Solder (LTS) Readiness for Volume Board Assembly. Veröffentlicht im Mai 2019.

AUTORISIERT DURCH

Timothy O'Neill, Gayle Towell

AIM Lötmittel

Cranston, Rhode Island, USA

Elizabeth Norwood

MicroCare

New Britain, Connecticut, USA

Hoa Nguyen

Metcal

Cypress, Kalifornien, USA

*VORGELEGT BEI IPC APEX 2024

DANKSAGUNGEN

Die Autoren möchten Yanci Gomez, AIM Solder R&D Technical, und Itzayana Lopez, AIM Solder R&D Chemist, für ihre Unterstützung bei der Querschnittsanalyse danken.